I. Quão impressionantes são seus indicadores de desempenho? Desbloqueando três vantagens principais

Como um "campeão invisível" no campo industrial, cerâmica de alumina derivam a sua principal competitividade de dados de desempenho que superam os materiais tradicionais, como metais e plásticos, com suporte prático claro em diferentes cenários.

Em termos de dureza e resistência ao desgaste, sua dureza Mohs atinge o nível 9 – perdendo apenas para o diamante (nível 10) e excedendo em muito o aço comum (nível 5-6). Após a sinterização nanocristalina, seu tamanho de grão pode ser controlado entre 50-100 nm e a rugosidade da superfície cai abaixo de Ra 0,02 μm, aumentando ainda mais a resistência ao desgaste. O projeto de transporte de polpa de uma mina de ouro demonstra que a substituição de tubos revestidos de aço por revestimentos cerâmicos de alumina nanocristalina reduziu a taxa de desgaste para 1/20 daquela do aço. Mesmo após 5 anos de uso contínuo, os revestimentos ainda apresentavam menos de 0,5 mm de desgaste, enquanto os revestimentos de aço tradicionais requerem substituição a cada 3-6 meses. Nas fábricas de cimento, os cotovelos de cerâmica de alumina têm uma vida útil de 8 a 10 anos – 6 a 8 vezes mais do que os cotovelos de aço com alto teor de manganês – reduzindo o tempo de manutenção anual em 3 a 4 e economizando às empresas quase um milhão de yuans em custos de manutenção a cada ano.

Sua resistência a altas temperaturas é igualmente excelente. A cerâmica de alumina pura tem um ponto de fusão de aproximadamente 2.050°C e pode operar de forma estável a 1.400°C por longos períodos. Com um coeficiente de expansão térmica de apenas 7,5×10⁻⁶/°C (dentro da faixa de 20-1000°C), eles podem ser perfeitamente combinados com aço carbono e aço inoxidável através do design da camada de transição, evitando trincas causadas por ciclos térmicos. No sistema de transporte de cinzas de alta temperatura de 800 °C de uma usina termelétrica, a substituição dos revestimentos de liga 1Cr18Ni9Ti por revestimentos cerâmicos com 95% de alumina estendeu a vida útil de 6 a 8 meses para 3 a 4 anos – um aumento de cinco vezes. Além disso, a superfície lisa da cerâmica reduz a adesão das cinzas, diminuindo a resistência ao transporte em 15% e economizando 20% na perda de energia anualmente.

Em termos de estabilidade química, as cerâmicas de alumina são materiais inertes com forte resistência a ácidos, álcalis e sais. Testes de laboratório mostram que uma amostra de cerâmica com 99% de pureza imersa em ácido sulfúrico a 30% durante 1 ano teve uma perda de peso inferior a 0,01 g e nenhuma corrosão visível. Em contraste, uma amostra de aço inoxidável 316L nas mesmas condições perdeu 0,8 g e apresentou manchas óbvias de ferrugem. Nas fábricas de produtos químicos, os revestimentos cerâmicos de alumina usados em tanques de ácido clorídrico concentrado a 37% permaneceram livres de vazamentos após 10 anos de uso, dobrando a vida útil dos revestimentos tradicionais de FRP (plástico reforçado com fibra) e eliminando os riscos de segurança associados ao envelhecimento do FRP.

II. Quais campos não podem prescindir dele? A verdade sobre aplicações em cinco cenários

As "propriedades completas" de cerâmica de alumina torná-los insubstituíveis nos principais campos industriais e médicos, resolvendo eficazmente os pontos críticos nestes setores.

Na indústria de mineração, além dos tubos de transporte de polpa, as cerâmicas de alumina são amplamente utilizadas em revestimentos de britadores e meios de moagem de moinhos de bolas. Uma mina de cobre que substituiu esferas de aço por esferas cerâmicas de alumina de 80 mm reduziu o consumo de energia em 25% – graças ao fato de a densidade das esferas cerâmicas ser apenas 1/3 da densidade do aço. Essa substituição também eliminou a contaminação da lama por íons de ferro, aumentando o teor de concentrado de cobre em 2% e aumentando a produção anual de cobre em 300 toneladas. O revestimento dos impulsores das máquinas de flotação com cerâmica de alumina triplicou sua resistência ao desgaste, estendendo a vida útil de 2 meses para 6 meses e reduzindo o tempo de parada não planejada para manutenção.

No setor de energia elétrica, as cerâmicas de alumina desempenham um papel vital na proteção de tubulações de caldeiras, no isolamento de transformadores e no transporte de cinzas em alta temperatura. Uma usina termelétrica que aplicou revestimentos cerâmicos de alumina pulverizados com plasma de 0,3 mm de espessura em seus tubos economizadores reduziu a taxa de desgaste dos tubos em 80% e a taxa de corrosão de 0,2 mm/ano para 0,04 mm/ano. Isso estendeu a vida útil do tubo de 3 para 10 anos, economizando aproximadamente 500.000 yuans por caldeira em custos anuais de substituição. Para subestações de 500 kV, os isoladores cerâmicos de alumina com pureza de 99,5% têm uma resistência de isolamento de 20 kV/mm e podem suportar temperaturas de até 300°C, reduzindo a taxa de disparo de raios em 60% em comparação com os isoladores tradicionais.

Na indústria de semicondutores, cerâmicas de alumina com pureza de 99,99% - com teor de impurezas metálicas abaixo de 0,1 ppm - são essenciais para a fabricação de estágios de máquinas de litografia. Essas cerâmicas garantem que o teor de ferro nos wafers processados permaneça abaixo de 5 ppm, atendendo aos rigorosos requisitos de fabricação de chips de 7 nm. Além disso, os chuveiros em equipamentos de gravação semicondutores são feitos de cerâmica de alumina com uma precisão superficial de ±0,005 mm, garantindo distribuição uniforme do gás de gravação e controlando o desvio da taxa de gravação em 3%, melhorando assim o rendimento da produção de cavacos.

Em novos veículos energéticos, folhas condutoras de calor de cerâmica de alumina com 0,5 mm de espessura são usadas em sistemas de gerenciamento térmico de baterias. Essas folhas têm uma condutividade térmica de 30 W/(m·K) e uma resistividade de volume superior a 10¹⁴ Ω·cm, estabilizando efetivamente a temperatura da bateria dentro de ±2°C e evitando fuga térmica. Os rolamentos cerâmicos de alumina (99% de pureza) têm um coeficiente de atrito de apenas 0,0015 – 1/3 do dos rolamentos de aço tradicionais – e uma vida útil de 500.000 km (três vezes mais que os rolamentos de aço). A utilização destes rolamentos reduz o peso do veículo em 40% e reduz o consumo de eletricidade por 100 km em 1,2 kWh.

Na área médica, a excelente biocompatibilidade das cerâmicas de alumina as torna ideais para dispositivos implantáveis. Por exemplo, cabeças femorais de cerâmica de alumina com 28 mm de diâmetro para articulações artificiais do quadril passam por polimento de ultraprecisão, resultando em uma rugosidade superficial de Ra <0,01 μm. Este baixo coeficiente de atrito permite que os pacientes alcancem uma amplitude de movimento de 120° após a cirurgia. Os dados clínicos mostram que 5 anos após a implantação, 92% dos pacientes mantêm esta mobilidade, e a taxa de afrouxamento protético é de apenas 3% – muito inferior à taxa de afrouxamento de 8% das próteses metálicas tradicionais. Para implantes dentários, as superfícies cerâmicas de alumina são tratadas com jato de areia e ataque ácido para formar uma estrutura porosa, promovendo a adesão dos osteócitos e alcançando uma taxa de osseointegração de 95% em 3 meses. A cor da cerâmica também se aproxima da dos dentes naturais, atendendo às exigências estéticas.

III. Como está a atualização tecnológica? A inovação de "utilizável" para "bom de usar"

Os avanços recentes na fabricação de cerâmica de alumina concentraram-se em três áreas principais: inovação de processos, atualização inteligente e composição de materiais – todas visando melhorar o desempenho, reduzir custos e expandir os cenários de aplicação.

Inovação de processos: impressão 3D e sinterização em baixa temperatura

A tecnologia de impressão 3D aborda os desafios da fabricação de componentes cerâmicos de formatos complexos. A impressão 3D fotocurável para núcleos cerâmicos de alumina permite a formação integrada de canais de fluxo curvos de até 2 mm de diâmetro. Este processo melhora a precisão dimensional para ±0,1 mm e reduz a rugosidade da superfície de Ra 1,2 μm (fundição de pasta tradicional) para Ra 0,2 μm, reduzindo a taxa de desgaste dos componentes em 20%. Uma empresa de máquinas de engenharia utilizou essa tecnologia para produzir núcleos de válvulas de cerâmica para sistemas hidráulicos, reduzindo o prazo de entrega de 45 dias (processamento tradicional) para 25 dias e reduzindo a taxa de rejeição de 8% para 2%.

A tecnologia de sinterização de baixa temperatura – obtida pela adição de auxiliares de sinterização em nanoescala, como MgO ou SiO₂ – reduz a temperatura de sinterização da cerâmica de alumina de 1.800°C para 1.400°C, resultando em uma redução de 40% no consumo de energia. Apesar da temperatura mais baixa, as cerâmicas sinterizadas mantêm uma densidade de 98% e uma dureza Vickers (HV) de 1600, comparável aos produtos sinterizados em alta temperatura. Um fabricante de cerâmica que adotou esta tecnologia economizou 200.000 yuans em custos anuais de eletricidade para a produção de revestimentos resistentes ao desgaste, ao mesmo tempo que reduziu as emissões de gases de escape associadas à sinterização em alta temperatura.

Atualização Inteligente: Integração de Sensores e Manutenção Orientada por IA

Componentes cerâmicos de alumina inteligentes integrados com sensores permitem o monitoramento em tempo real das condições operacionais. Por exemplo, revestimentos cerâmicos com sensores de pressão integrados de 0,5 mm de espessura podem transmitir dados sobre distribuição de pressão superficial e status de desgaste para um sistema de controle central com uma precisão de mais de 90%. Uma mina de carvão implementou esses revestimentos inteligentes em seus transportadores raspadores, mudando de um ciclo fixo de manutenção de 3 meses para um ciclo dinâmico de 6 a 12 meses com base em dados reais de desgaste. Esse ajuste reduziu os custos de manutenção em 30% e minimizou o tempo de inatividade não planejado. Além disso, algoritmos de IA analisam dados históricos de desgaste para otimizar parâmetros como taxa de fluxo de material e velocidade de transporte, prolongando ainda mais a vida útil dos componentes cerâmicos em 15%.

Composição de Materiais: Aprimorando Funcionalidades

A combinação de cerâmicas de alumina com outros nanomateriais expande sua gama funcional. A adição de 5% de grafeno às cerâmicas de alumina (por meio de sinterização por prensagem a quente) aumenta sua condutividade térmica de 30 W/(m·K) para 85 W/(m·K), mantendo excelente desempenho de isolamento (resistividade de volume >10¹³ Ω·cm). Esta cerâmica composta é agora usada como substrato de dissipação de calor para chips de LED, melhorando a eficiência de dissipação de calor em 40% e prolongando a vida útil do LED em 20.000 horas.

Outra inovação é a cerâmica composta MXene (Ti₃C₂Tₓ)-alumina, que atinge uma eficácia de blindagem eletromagnética de 35 dB na banda de frequência de 1-18 GHz e pode suportar temperaturas de até 500°C. Esses compostos são usados em blindagens de sinal de estação base 5G, bloqueando efetivamente a interferência externa e garantindo uma transmissão de sinal estável - reduzindo a taxa de erro de bit do sinal de 10⁻⁶ para 10⁻⁹.

4. Existem habilidades para seleção e uso? Verifique estes pontos para evitar armadilhas

A seleção científica e o uso adequado de cerâmicas de alumina são fundamentais para maximizar seu valor e evitar erros comuns que levam a falhas prematuras ou custos desnecessários.

1. Correspondência de pureza baseada em cenários de aplicação

A pureza da cerâmica de alumina afeta diretamente seu desempenho e custo, por isso deve ser selecionada com base em necessidades específicas:

Campos de ponta, como semicondutores e eletrônica de precisão, exigem cerâmica com pureza superior a 99% (de preferência 99,99% para componentes semicondutores) para garantir baixo teor de impurezas e alto isolamento.

Cenários de desgaste industrial (por exemplo, tubos de lama de mineração, transporte de cinzas de usinas de energia) normalmente usam cerâmica com pureza de 95%. Eles oferecem dureza e resistência ao desgaste suficientes, ao mesmo tempo que custam apenas 1/10 da cerâmica com pureza de 99,99%.

Para ambientes de forte corrosão (por exemplo, tanques de ácido concentrado em fábricas de produtos químicos), são recomendadas cerâmicas com pureza superior a 99%, pois uma pureza mais alta reduz a porosidade e melhora a resistência à corrosão.

Ambientes de corrosão fraca (por exemplo, tubulações neutras de tratamento de água) podem usar cerâmica com pureza de 90% para equilibrar desempenho e custo.

2. Identificação do Processo para Desempenho Ideal

Compreender os processos de fabricação de cerâmica ajuda a identificar produtos adequados para cenários específicos:

As cerâmicas impressas em 3D são ideais para formas complexas (por exemplo, canais de fluxo personalizados) e não possuem linhas de separação, garantindo melhor integridade estrutural.

As cerâmicas sinterizadas de baixa temperatura são econômicas para cenários não extremos (por exemplo, placas de desgaste comuns) e oferecem preços 15-20% mais baixos do que as alternativas sinterizadas de alta temperatura.

O tratamento de superfície deve estar alinhado com as necessidades da aplicação: Superfícies polidas (Ra <0,05 μm) são adequadas para transporte de fluidos para reduzir a resistência; superfícies jateadas aumentam o atrito e são ideais para instalações antiderrapantes (por exemplo, pisos resistentes ao desgaste).

3. Normas de instalação para garantir durabilidade

A instalação inadequada é uma das principais causas de falha precoce da cerâmica. Siga estas diretrizes:

Para revestimentos cerâmicos: Lixar a superfície do substrato até obter uma planicidade <0,5 mm/m, removendo ferrugem (com lixa) e óleo (com desengordurante) para garantir uma boa aderência. Use adesivos de alta temperatura (≥200°C) para cenários de alta temperatura (por exemplo, fornos) e adesivos resistentes a ácidos para ambientes corrosivos. Aplicar o adesivo numa camada de 0,1-0,2 mm de espessura (muito grosso causa fissuras, muito fino reduz a resistência de colagem) e curar a 80°C durante 24 horas.

Para tubos cerâmicos: Use vedações cerâmicas ou juntas flexíveis de grafite nas juntas para evitar vazamentos. Definir suportes a cada ≤3 m para evitar que o tubo se dobre sob o seu próprio peso. Após a instalação, realize um teste de pressão 1,2 vezes a pressão de trabalho para garantir que não haja vazamentos.

4. Práticas de armazenamento e manutenção

O armazenamento e a manutenção adequados prolongam a vida útil da cerâmica:

Armazenamento: Mantenha a cerâmica em ambiente seco (umidade relativa ≤60%) e fresco (temperatura ≤50°C) para evitar o envelhecimento do adesivo (para componentes pré-ligados) ou a absorção de umidade que afeta o desempenho.

Inspeção Regular: Realize inspeções semanais em cenários de alto desgaste (por exemplo, mineração, energia) para verificar desgaste, rachaduras ou afrouxamentos. Para cenários de precisão (por exemplo, semicondutores, médicos), inspeções mensais usando equipamentos de teste ultrassônicos podem detectar defeitos internos precocemente.

Limpeza: Use água de alta pressão (0,8-1 MPa) para limpar o acúmulo de lama ou cinzas em superfícies cerâmicas em ambientes industriais. Para cerâmicas eletrônicas ou médicas, use panos secos e sem fiapos para evitar arranhar ou contaminar a superfície – nunca use produtos de limpeza corrosivos (por exemplo, ácidos fortes) que danificam a cerâmica.

Tempo de substituição: Substitua os revestimentos resistentes ao desgaste quando sua espessura diminuir em 10% (para evitar danos ao substrato) e os componentes de precisão (por exemplo, transportadores de semicondutores) ao primeiro sinal de rachaduras (mesmo as menores) para evitar erros de desempenho.

5. Reciclagem para Sustentabilidade

Escolha cerâmicas de alumina com designs modulares (por exemplo, revestimentos destacáveis, compósitos metalocerâmicos separáveis) para facilitar a reciclagem:

Os componentes cerâmicos podem ser triturados e reutilizados como matéria-prima para cerâmicas de baixa pureza (por exemplo, revestimentos de desgaste com pureza de 90%).

As peças metálicas (por exemplo, suportes de montagem) podem ser separadas e recicladas para recuperação de metal.

Entre em contato com fabricantes de cerâmica ou instituições profissionais de reciclagem para o descarte adequado, pois o manuseio inadequado (por exemplo, aterro) desperdiça recursos e pode causar danos ambientais.

V. O que fazer quando ocorrem falhas durante o uso? Soluções de emergência para problemas comuns

Mesmo com seleção e instalação adequadas, podem ocorrer falhas inesperadas (por exemplo, desgaste, rachaduras, desprendimento). O tratamento de emergência oportuno e correto pode minimizar o tempo de inatividade e prolongar a vida útil temporária.

1. Desgaste local excessivo

Primeiro, identifique a causa do desgaste acelerado e tome medidas direcionadas:

Se for causado por partículas de material superdimensionadas (por exemplo, areia de quartzo >5 mm em lama de mineração), instale juntas temporárias de poliuretano (5-10 mm de espessura) na área desgastada para proteger a cerâmica. Simultaneamente, substitua as telas desgastadas no sistema de processamento de materiais para evitar a entrada de partículas grandes na tubulação.

Se for devido a uma vazão excessiva (por exemplo, >3 m/s em tubos de transporte de cinzas), ajuste a válvula de controle para reduzir a vazão para 2-2,5 m/s. Para cotovelos severamente desgastados, use um método de reparo de "remendo cerâmico de secagem rápida defletor": Fixe o remendo com um adesivo de secagem rápida em alta temperatura (tempo de cura ≤2 horas) para redirecionar o fluxo e reduzir o impacto direto. Este reparo pode manter a operação normal por 1 a 2 meses, permitindo tempo para uma substituição completa.

2. Rachaduras de cerâmica

O tratamento das fissuras depende da gravidade para evitar maiores danos:

Rachaduras menores (comprimento <50 mm, largura <0,2 mm): Esmerilhe a rachadura em uma ranhura em forma de V (2-3 mm de profundidade) para remover pontos de tensão. Limpe a ranhura com acetona e, em seguida, preencha-a com um agente de reparo à base de alumina (resistência ao calor ≥1200ºC para cenários de alta temperatura). Após a cura, dê polimento à superfície para restaurar o nivelamento e realize um teste de vazamento (por exemplo, aplicando uma solução de detecção de vazamento para verificar se há bolhas). Este reparo pode prolongar a vida útil em 3 a 6 meses.

Fissuras graves (comprimento >100 mm ou penetração no componente): Desligue imediatamente o equipamento para evitar vazamento de material ou quebra do componente. Antes de substituir a cerâmica, configure um desvio temporário (por exemplo, uma mangueira flexível para transporte de fluidos) para minimizar a interrupção da produção.

3. Destacamento do revestimento

O desprendimento do revestimento é frequentemente causado pelo envelhecimento do adesivo ou pela deformação do substrato. Aborde-o da seguinte forma:

Limpe o adesivo residual e os detritos da área de descolamento usando um raspador e acetona. Se a superfície do substrato for plana, reaplique um adesivo de alta resistência (força de adesão ≥15 MPa) e pressione o novo liner com um peso (pressão de 0,5-1 MPa) por 24 horas para garantir a cura completa.

Se o substrato estiver deformado (por exemplo, uma placa de aço amassada), primeiro remodele-o usando um macaco hidráulico para restaurar o nivelamento (erro ≤0,5 mm) antes de recolocar o revestimento.

Para cenários de alta vibração (por exemplo, moinhos de bolas), instale tiras de pressão metálicas ao longo das bordas do revestimento e fixe-as com parafusos para reduzir o desprendimento induzido por vibração.

VI. O custo do investimento vale a pena? Métodos de cálculo de benefícios para diferentes cenários

Embora a cerâmica de alumina tenha custos iniciais mais elevados do que os materiais tradicionais, a sua longa vida útil e os baixos requisitos de manutenção resultam em poupanças significativas de custos a longo prazo. A utilização do “método do custo do ciclo de vida completo” – que considera o investimento inicial, a vida útil, os custos de manutenção e as perdas ocultas – revela o seu verdadeiro valor, conforme mostrado na tabela abaixo:

Tabela 3: Comparação Custo-Benefício (Ciclo de 5 Anos)

| Aplicativo | Material | Custo inicial (por unidade) | Custo Anual de Manutenção | Custo total de 5 anos | Ganho de produção/serviço em 5 anos | Benefício Líquido (Relativo) |

| Tubo de Polpa de Mina (1m) | Revestido com aço | CNY 800 | CNY 4.000 (2 a 4 substituições) | CNY 23.200 | Transporte básico de chorume; risco de contaminação por ferro | Baixo (-CNY 17.700) |

|

| Revestido de Cerâmica | CNY 3.000 | CNY 500 (inspeções de rotina) | CNY 5.500 | Transporte estável; sem contaminação; menos desligamentos | Alto (CNY 17.700) |

| Rolamento Automático (1 Conjunto) | Aço | CNY 200 | CNY 300 (3 substituições de mão de obra) | CNY 1.500 | 150.000 km de serviço; tempo de inatividade de substituição frequente | Baixo (-CNY 700) |

|

| Cerâmica de Alumina | CNY 800 | CNY 0 (sem necessidade de substituição) | CNY 800 | 500.000 km de serviço; baixa taxa de falhas | Alto (CNY 700) |

| Articulação médica do quadril | Prótese Metálica | CNY 30.000 | CNY 7.500 (15% de probabilidade de revisão) | CNY 37.500 | 10-15 anos de uso; Taxa de afrouxamento de 8%; possível dor de revisão | Médio (-CNY 14.000) |

|

| Prótese Cerâmica | CNY 50.000 | CNY 1.500 (3% Revision Probability) | CNY 51.500 | 20-25 anos de uso; Taxa de afrouxamento de 3%; necessidade mínima de revisão | Alta (CNY 14.000 em longo prazo) |

Principais considerações para cálculo de custos:

Ajustes Regionais: Os custos trabalhistas (por exemplo, salários dos trabalhadores de manutenção) e os preços das matérias-primas variam de acordo com a região. Por exemplo, em áreas de elevado custo de mão-de-obra, o custo de substituição de tubos revestidos de aço (que requer paragens e mão-de-obra frequentes) será ainda mais elevado, tornando os tubos revestidos de cerâmica mais económicos.

Custos Ocultos: Estes são frequentemente esquecidos, mas são críticos. Na fabricação de semicondutores, um único wafer descartado devido à contaminação metálica de componentes de baixa qualidade pode custar milhares de dólares – o baixo teor de impurezas da cerâmica de alumina elimina esse risco. Em ambientes médicos, uma cirurgia de revisão da articulação da anca não só custa mais, mas também reduz a qualidade de vida do paciente, um “custo social” que as próteses cerâmicas minimizam.

Poupança de energia: Nos novos veículos energéticos, o baixo coeficiente de fricção dos rolamentos cerâmicos reduz o consumo de eletricidade, o que se traduz em poupanças a longo prazo para os operadores de frotas ou utilizadores individuais (especialmente à medida que os preços da energia aumentam).

Ao focar no ciclo de vida completo e não apenas no custo inicial, fica claro que a cerâmica de alumina oferece valor superior na maioria dos cenários de alta demanda.

VII. Como escolher para diferentes cenários? Um guia de seleção direcionada

A seleção do produto cerâmico de alumina correto requer o alinhamento de suas propriedades com as demandas específicas da aplicação. A tabela a seguir resume os principais parâmetros para cenários comuns, e orientações adicionais para casos especiais são fornecidas abaixo.

Tabela 2: Parâmetros de seleção baseados em cenário para cerâmica de alumina

| Aplicativo Scenario | Pureza Requerida (%) | Tratamento de superfície | Tolerância Dimensional | Foco principal no desempenho | Estrutura Recomendada |

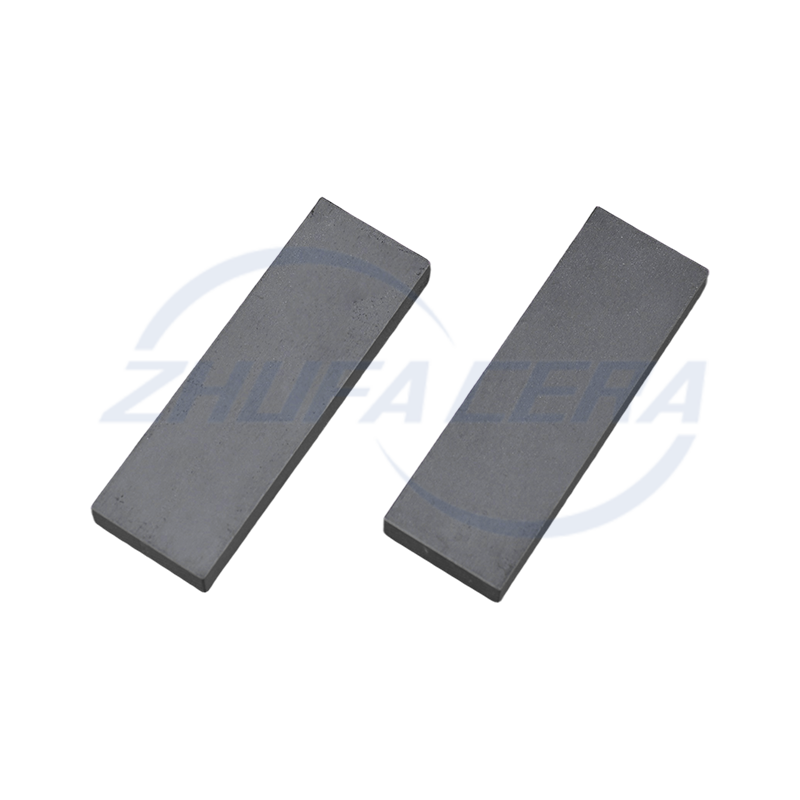

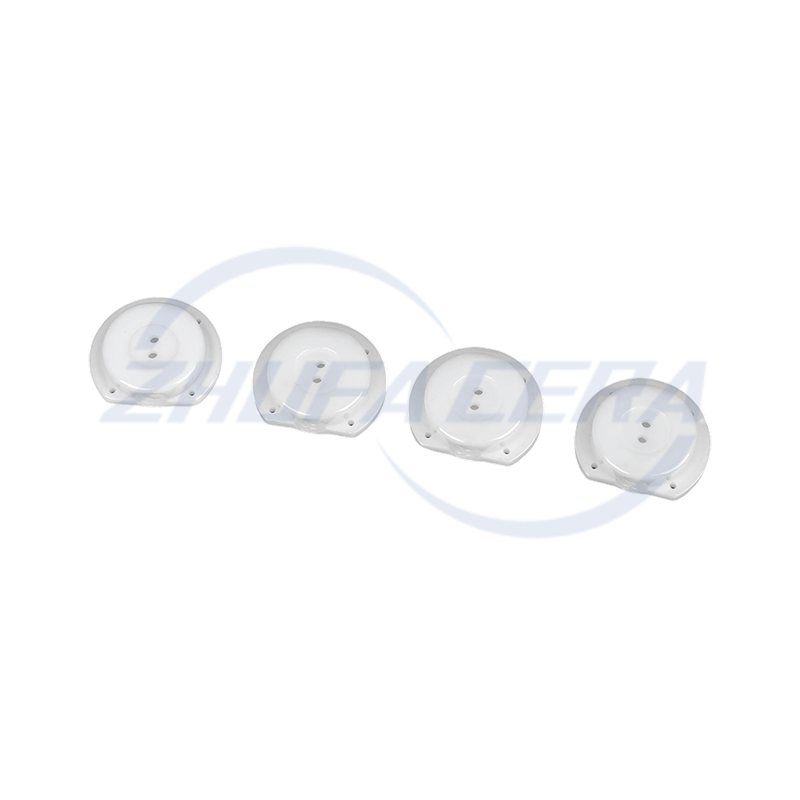

| Tubos de polpa de mina | 92-95 | Jateamento de areia | ±0,5mm | Resistência ao desgaste; resistência ao impacto | Placas de revestimento curvas (para encaixar nas paredes internas do tubo) |

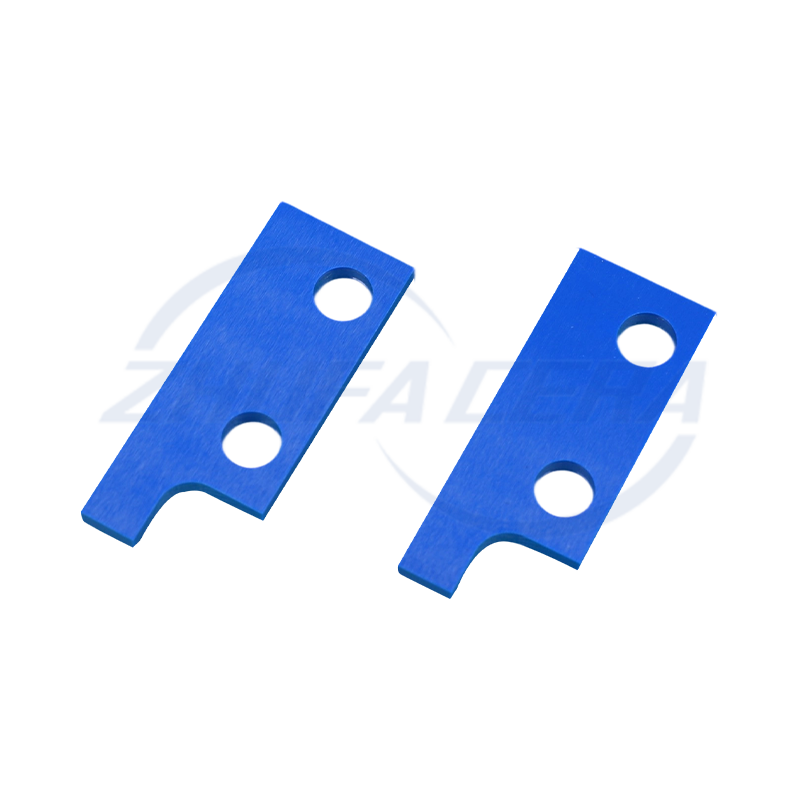

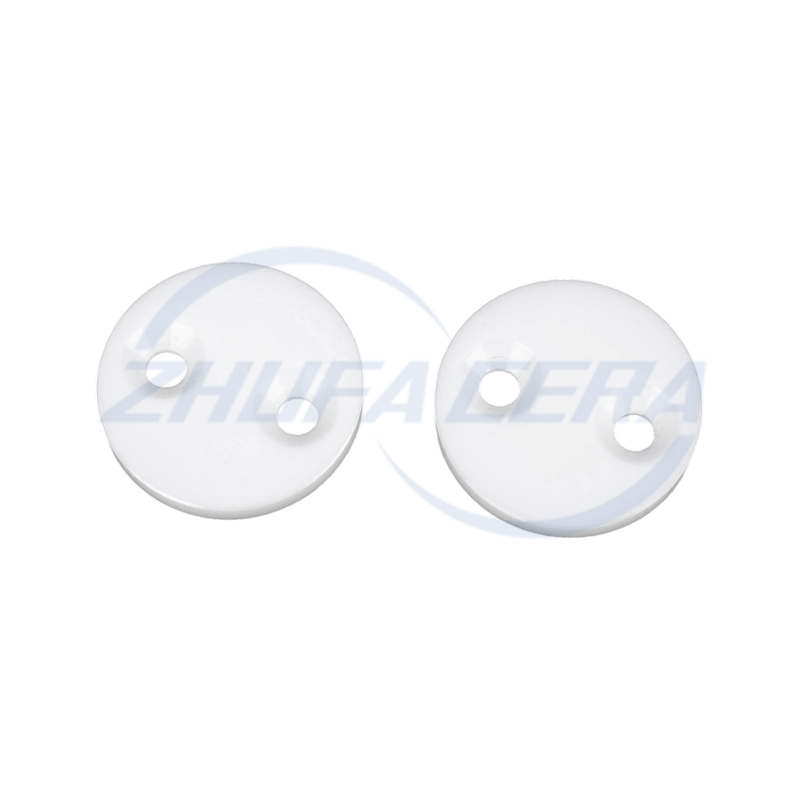

| Portadores de semicondutores | 99.99 | Polimento de precisão (Ra <0,02 μm) | ±0,01mm | Baixa impureza; isolamento; planicidade | Placas planas finas com furos de montagem pré-perfurados |

| Articulação médica do quadrils | 99.5 | Polimento de ultraprecisão (Ra <0,01 μm) | ±0,005mm | Biocompatibilidade; baixo atrito; resistência ao desgaste | Cabeças femorais esféricas; copos acetabulares |

| Forros de forno de alta temperatura | 95-97 | Revestimento de vedação (para preencher os poros) | ±1mm | Resistência ao choque térmico; estabilidade a altas temperaturas | Blocos retangulares (design interligado para fácil instalação) |

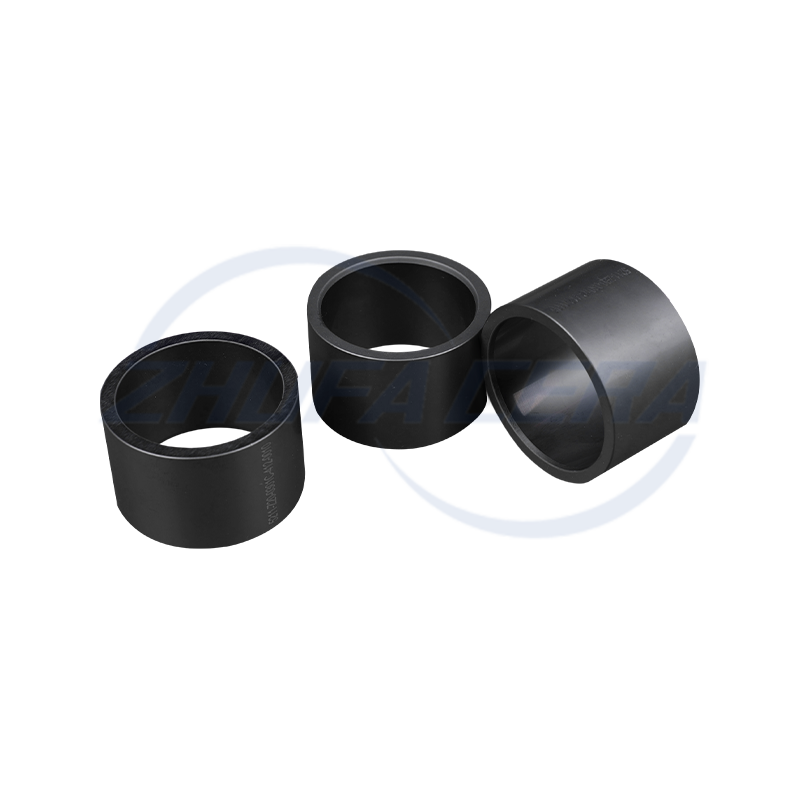

| Novos rolamentos de energia | 99 | Polimento (Ra <0,05 μm) | ±0,05mm | Baixo atrito; resistência à corrosão | Anéis cilíndricos (com diâmetros interno/externo retificados com precisão) |

Orientação para cenários especiais:

Ambientes de Corrosão Forte (por exemplo, Tanques de Ácido Químico):

Escolha cerâmicas com tratamento de vedação de superfície (por exemplo, selantes à base de silicone) para bloquear pequenos poros que podem reter meios corrosivos.

Combine com adesivos resistentes a ácidos (por exemplo, resinas epóxi modificadas com fluoropolímeros) para garantir que a ligação entre a cerâmica e o substrato não se degrade.

Evite cerâmicas de baixa pureza (<95%), pois sua maior porosidade aumenta o risco de penetração de corrosão.

Cenários de alta vibração (por exemplo, moinhos de bolas, peneiras vibratórias):

Selecione cerâmicas com maior tenacidade (por exemplo, alumina com 95% de pureza e 5% de adição de zircônia), que podem suportar impactos repetidos sem rachar.

Use fixadores mecânicos (por exemplo, parafusos de aço inoxidável) além do adesivo para fixar os revestimentos – a vibração pode enfraquecer as ligações adesivas com o tempo.

Opte por cerâmicas mais espessas (≥10 mm) para absorver a energia do impacto, pois cerâmicas mais finas são mais propensas a lascar.

Transporte de fluidos com alta viscosidade (por exemplo, lodo, plástico fundido):

Especifique superfícies internas polidas espelhadas (Ra <0,05 μm) para evitar que o fluido grude e cause bloqueios.

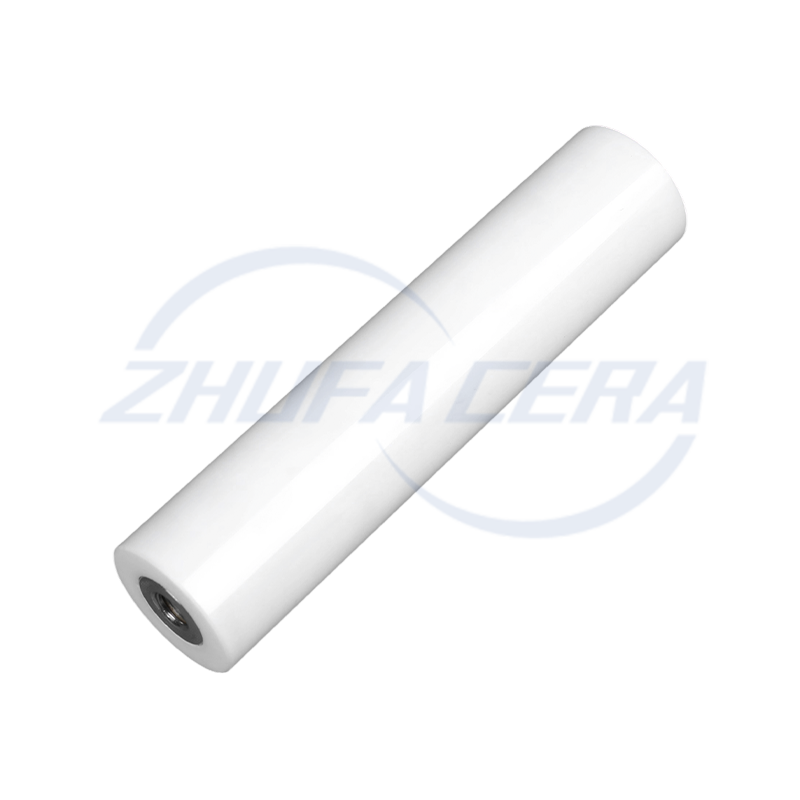

Escolha estruturas lisas e sem costuras (por exemplo, tubos cerâmicos inteiros em vez de revestimentos segmentados) para eliminar lacunas onde o fluido pode se acumular.

Certifique-se de que a tolerância dimensional esteja apertada (±0,1 mm) nas juntas dos tubos para evitar vazamentos ou restrições de fluxo.

VIII. Como ele se compara a outros materiais? Uma análise de materiais alternativos

A cerâmica de alumina compete com metais, plásticos de engenharia e outras cerâmicas em muitas aplicações. Compreender seus pontos fortes e fracos relativos ajuda na tomada de decisões informadas. A tabela abaixo compara os principais indicadores de desempenho e segue uma análise detalhada.

Tabela 1: Cerâmica de Alumina vs. Materiais Alternativos (Principais Indicadores de Desempenho)

| Tipo de material | Dureza de Mohs | Vida útil (típica) | Resistência à temperatura (máx.) | Resistência à corrosão | Densidade (g/cm³) | Nível de custo (relativo) | Cenários adequados |

| Cerâmica de Aluminas | 9 | 5-10 anos | 1400ºC | Excelente | 3,6-3,9 | Médio | Mineração; poder; semicondutores; médico |

| Aço carbono | 5-6 | 0,5-2 anos | 600°C | Ruim (enferruja na umidade) | 7.85 | Baixo | Peças estruturais gerais; aplicações estáticas de baixo desgaste |

| Aço inoxidável 316L | 5,5-6 | 1-3 anos | 800°C | Bom (resiste a ácidos suaves) | 8.0 | Médio-Low | Equipamento de processamento de alimentos; ambientes de corrosão moderada |

| Poliuretano | 2-3 | 1-2 anos | 120ºC | Moderado (resiste a óleos, produtos químicos suaves) | 1,2-1,3 | Baixo | Correias transportadoras leves; revestimentos de tubos de baixa temperatura |

| Cerâmica Zircônia | 8.5 | 8-15 anos | 1200°C | Excelente | 6,0-6,2 | Alto | Articulações médicas do joelho; peças industriais de alto impacto |

| Cerâmica de Carboneto de Silício | 9.5 | 10-20 anos | 1600°C | Excelente | 3.2-3.3 | Muito alto | Jateamento de areia nozzles; ultra-high-temperature kiln parts |

Comparações detalhadas:

Cerâmica de Alumina vs. Metais (Aço Carbono, Aço Inoxidável 316L):

Vantagens da cerâmica: A dureza é 3 a 5 vezes maior, portanto a vida útil é 5 a 10 vezes maior em cenários de desgaste. Eles são completamente resistentes à corrosão (ao contrário do aço, que enferruja ou se degrada em ácidos). Sua menor densidade (1/3-1/2 da do aço) reduz o peso do equipamento e o uso de energia.

Desvantagens da Cerâmica: Menor tenacidade – a cerâmica pode rachar sob forte impacto (por exemplo, um objeto de metal pesado atingindo um revestimento de cerâmica). Os metais são mais fáceis de moldar para peças estruturais complexas (por exemplo, suportes personalizados).

Solução de compromisso: Compósitos cerâmico-metal (por exemplo, uma carcaça de aço com revestimento interno de cerâmica) combinam a resistência ao desgaste da cerâmica com a tenacidade do metal.

Cerâmica de Alumina vs. Plásticos de Engenharia (Poliuretano):

Vantagens da cerâmica: Pode suportar temperaturas 11 vezes mais altas (1400°C vs. 120°C) e ter resistência à compressão 10-20 vezes maior, tornando-as adequadas para aplicações de alto calor e alta pressão (por exemplo, revestimentos de fornos, válvulas hidráulicas). Eles não se deformam (deformam com o tempo sob pressão) como os plásticos.

Desvantagens da Cerâmica: Maior custo inicial e peso. Os plásticos são mais flexíveis, tornando-os melhores para aplicações que exigem flexão (por exemplo, correias transportadoras leves).

Cerâmica de Alumina vs. Outras Cerâmicas (Zircônia, Carboneto de Silício):

vs. Zircônia: A zircônia tem melhor resistência (2 a 3 vezes maior), por isso é usada nas articulações dos joelhos (que sofrem mais impacto do que as articulações do quadril). No entanto, a alumina é mais dura, mais barata (1/2-2/3 do custo da zircônia) e mais resistente ao calor (1400°C vs. 1200°C), tornando-a melhor para desgaste industrial e cenários de alta temperatura.

vs. Carboneto de Silício: O carboneto de silício é mais duro e mais resistente ao calor, mas é extremamente frágil (propenso a rachar se cair) e muito caro (5 a 8 vezes o custo da alumina). É utilizado apenas em casos extremos (por exemplo, bicos de jateamento que precisam resistir a impactos abrasivos constantes).

IX. Como instalar e manter? Procedimentos Práticos e Pontos de Manutenção

A instalação e manutenção adequadas são essenciais para maximizar a vida útil da cerâmica de alumina. A má instalação pode levar a falhas prematuras (por exemplo, queda dos revestimentos, rachaduras devido à pressão irregular), enquanto negligenciar a manutenção pode reduzir o desempenho ao longo do tempo.

1. Processo de instalação padronizado

O processo de instalação varia ligeiramente de acordo com o tipo de produto, mas as etapas a seguir se aplicam às aplicações mais comuns (por exemplo, placas de revestimento, tubos):

Etapa 1: inspeção pré-instalação

Verificação do substrato: Certifique-se de que o substrato (por exemplo, tubo de aço, parede de concreto) esteja limpo, plano e estruturalmente sólido. Remova a ferrugem com uma lixa de grão 80, óleo com um desengordurante (por exemplo, álcool isopropílico) e quaisquer saliências (por exemplo, cordões de solda) com um moedor. A planicidade do substrato não deve exceder 0,5 mm/m – superfícies irregulares causarão pressão desigual na cerâmica, causando rachaduras.

Verificação de cerâmica: Inspecione cada componente cerâmico quanto a defeitos: rachaduras (visíveis a olho nu ou por meio de batidas - sons claros e nítidos indicam que não há rachaduras; sons abafados significam rachaduras internas), lascas (que reduzem a resistência ao desgaste) e incompatibilidades de tamanho (use um paquímetro para verificar se as dimensões correspondem ao projeto).

Passo 2: Seleção e Preparação do Adesivo

Escolha um adesivo com base no cenário:

Alta temperatura (≥200°C): Use adesivos inorgânicos (por exemplo, à base de silicato de sódio) ou resinas epóxi de alta temperatura (classificadas para ≥1200°C para aplicações em fornos).

Ambientes Corrosivos: Use adesivos resistentes a ácidos (por exemplo, epóxi modificado com nitreto de boro).

Temperatura ambiente (≤200°C): Adesivos epóxi de alta resistência para uso geral (resistência ao cisalhamento ≥15 MPa) funcionam bem.

Misture o adesivo de acordo com as instruções do fabricante – a mistura excessiva ou insuficiente reduzirá a resistência da união. Use o adesivo dentro de sua vida útil (geralmente 30-60 minutos) para evitar a cura antes da instalação.

Etapa 3: Aplicação e Colagem

Para Liners: Aplique uma camada fina e uniforme de adesivo (0,1-0,2 mm de espessura) na cerâmica e no substrato. Muito adesivo será espremido e criará lacunas quando pressionado; muito pouco resultará em má ligação. Pressione a cerâmica firmemente sobre o substrato e bata suavemente com um martelo de borracha para garantir o contato total (sem bolhas de ar). Use grampos ou pesos (pressão de 0,5-1 MPa) para segurar a cerâmica no lugar durante a cura.

Para tubos: Insira vedações de cerâmica ou juntas flexíveis de grafite nas juntas dos tubos para evitar vazamentos. Alinhe os flanges cuidadosamente e aperte os parafusos simetricamente (use uma chave dinamométrica para seguir o torque recomendado – o aperto excessivo pode quebrar a cerâmica).

Etapa 4: cura e teste pós-instalação

Deixe o adesivo curar completamente: 24-48 horas à temperatura ambiente (20-25°C) para adesivos epóxi; mais (72 horas) para adesivos de alta temperatura. Evite mover ou aplicar pressão na cerâmica durante a cura.

Teste a instalação:

Para tubos: Realize um teste de pressão 1,2 vezes a pressão de trabalho (mantenha por 30 minutos) para verificar se há vazamentos.

Para revestimentos: Faça um "teste de toque" - bata na cerâmica com um pequeno martelo de metal; sons uniformes e nítidos significam uma boa ligação; sons surdos ou ocos indicam lacunas de ar (remova e reaplique se necessário).

2. Práticas Diárias de Manutenção

A manutenção regular garante que a cerâmica de alumina tenha um bom desempenho durante toda a sua vida útil:

um. Inspeção de rotina

Frequência: Semanalmente para cenários de alto desgaste (por exemplo, tubos de polpa de mina, moinhos de bolas); mensalmente para cenários de baixo desgaste ou precisão (por exemplo, portadores de semicondutores, implantes médicos).

Lista de verificação:

Desgaste: Meça a espessura dos revestimentos resistentes ao desgaste (use um paquímetro) e substitua-os quando a espessura diminuir em 10% (para evitar danos ao substrato).

Rachaduras: procure por rachaduras visíveis, especialmente nas bordas ou pontos de tensão (por exemplo, curvas de tubos). Para componentes de precisão (por exemplo, rolamentos cerâmicos), use uma lupa (10x) para verificar se há microfissuras.

Afrouxamento: Para revestimentos colados, verifique se eles se deslocam quando empurrados suavemente; para componentes aparafusados, verifique se os parafusos estão apertados (reaperte se necessário, mas evite apertar demais).

b. Limpeza

Cerâmica Industrial (por exemplo, Tubos, Revestimentos): Use água de alta pressão (0,8-1 MPa) para remover lama, cinzas ou outros depósitos. Evite usar raspadores metálicos, pois podem riscar a superfície cerâmica e aumentar o desgaste. Para depósitos teimosos (por exemplo, lodo seco), use uma escova de cerdas macias com detergente neutro (sem ácidos fortes ou álcalis).

Cerâmica de precisão (por exemplo, transportadores de semicondutores, implantes médicos): Para peças semicondutoras, limpe com água ultrapura e um pano sem fiapos em um ambiente de sala limpa para evitar contaminação. Para implantes médicos (por exemplo, articulações do quadril), siga os protocolos de desinfecção hospitalar (use autoclave ou desinfetantes químicos compatíveis com cerâmica – evite desinfetantes à base de cloro, que podem corroer os componentes metálicos, se presentes).

c. Manutenção Especial para Cenários Extremos

Ambientes de alta temperatura (por exemplo, fornos): Evite mudanças rápidas de temperatura – aqueça o forno gradualmente (≤5°C/minuto) ao iniciar e resfrie-o lentamente ao desligá-lo. Isso evita choque térmico, que pode rachar a cerâmica.

Equipamento sujeito a vibrações (por exemplo, telas vibratórias): Inspecione as ligações adesivas a cada 2 semanas – a vibração pode enfraquecê-las com o tempo. Reaplique o adesivo em todas as áreas soltas e adicione parafusos adicionais, se necessário.

3. Erros comuns de manutenção a serem evitados

Ignorando pequenas rachaduras: Uma pequena rachadura em um revestimento cerâmico pode parecer insignificante, mas se expandirá sob pressão ou vibração, levando à falha completa. Sempre substitua a cerâmica rachada imediatamente.

Usando o limpador errado: Produtos de limpeza corrosivos (por exemplo, ácido clorídrico) podem danificar a superfície da cerâmica ou a ligação adesiva. Verifique sempre a compatibilidade do limpador com cerâmica de alumina.

Ignorar testes de pressão para tubos: Mesmo um pequeno vazamento em um tubo de cerâmica pode levar à perda de material (por exemplo, lama valiosa na mineração) ou riscos à segurança (por exemplo, produtos químicos corrosivos em fábricas de produtos químicos). Nunca pule os testes de pressão pós-instalação e teste novamente os tubos anualmente (ou após qualquer manutenção importante) para garantir que as vedações permaneçam intactas.

Apertar excessivamente os parafusos: Ao fixar componentes cerâmicos com parafusos (por exemplo, placas de revestimento em moinhos de bolas), o torque excessivo pode quebrar a cerâmica. Utilize sempre uma chave dinamométrica e siga os valores de binário recomendados pelo fabricante – normalmente 15-25 N·m para parafusos M8 e 30-45 N·m para parafusos M10, dependendo da espessura da cerâmica.

Ignorando as mudanças ambientais: As flutuações sazonais de temperatura ou umidade podem afetar as ligações adesivas. Em climas frios, por exemplo, o adesivo pode tornar-se quebradiço com o tempo; em áreas úmidas, o metal do substrato desprotegido pode enferrujar, enfraquecendo a ligação com a cerâmica. Realize inspeções extras durante mudanças climáticas extremas e reaplique o adesivo ou adicione inibidores de ferrugem ao substrato conforme necessário.

X. Conclusão: O Papel Indispensável da Cerâmica de Alumina na Evolução Industrial

A cerâmica de alumina, antes um "material de nicho" limitado a campos especializados, tornou-se agora uma pedra angular da indústria moderna - graças à sua combinação incomparável de resistência ao desgaste, estabilidade a altas temperaturas, inércia química e biocompatibilidade. Desde locais de mineração, onde prolongam a vida útil dos tubos de lama em 5 a 10 vezes, até salas limpas de semicondutores, onde seu teor ultrabaixo de impurezas permite a fabricação de chips de 7 nm, e até salas de cirurgia, onde restauram a mobilidade dos pacientes por meio de articulações do quadril de longa duração, as cerâmicas de alumina resolvem problemas que os materiais tradicionais (metais, plásticos e até mesmo outras cerâmicas) não conseguem.

O que os torna verdadeiramente valiosos não é apenas o seu desempenho, mas a sua capacidade de entregar valor a longo prazo. Embora o seu custo inicial possa ser mais elevado, as suas necessidades mínimas de manutenção, a vida útil prolongada e a capacidade de reduzir custos ocultos (por exemplo, tempo de inatividade, contaminação, cirurgias de revisão) tornam-nos numa escolha económica em todos os setores. À medida que a tecnologia avança – com inovações como estruturas complexas impressas em 3D, cerâmica inteligente integrada com sensores e compósitos melhorados com grafeno – a cerâmica de alumina continuará a expandir-se para novas fronteiras, como componentes de células de combustível de hidrogénio, sistemas de proteção térmica para exploração espacial e implantes médicos de próxima geração.

Para engenheiros, gerentes de compras e tomadores de decisão do setor, entender como selecionar, instalar e manter cerâmicas de alumina não é mais uma “habilidade especializada”, mas uma “competência essencial” para impulsionar a eficiência, reduzir custos e permanecer competitivo em um cenário industrial em rápida evolução. Em suma, a cerâmica de alumina não é apenas uma “opção material” – ela é um catalisador para o progresso nas indústrias que moldam o nosso mundo moderno.

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى 日本語

日本語 한국어

한국어