Cerâmica de nitreto de silício: como essa “potência prática” agrega valor nos cenários industriais atuais?

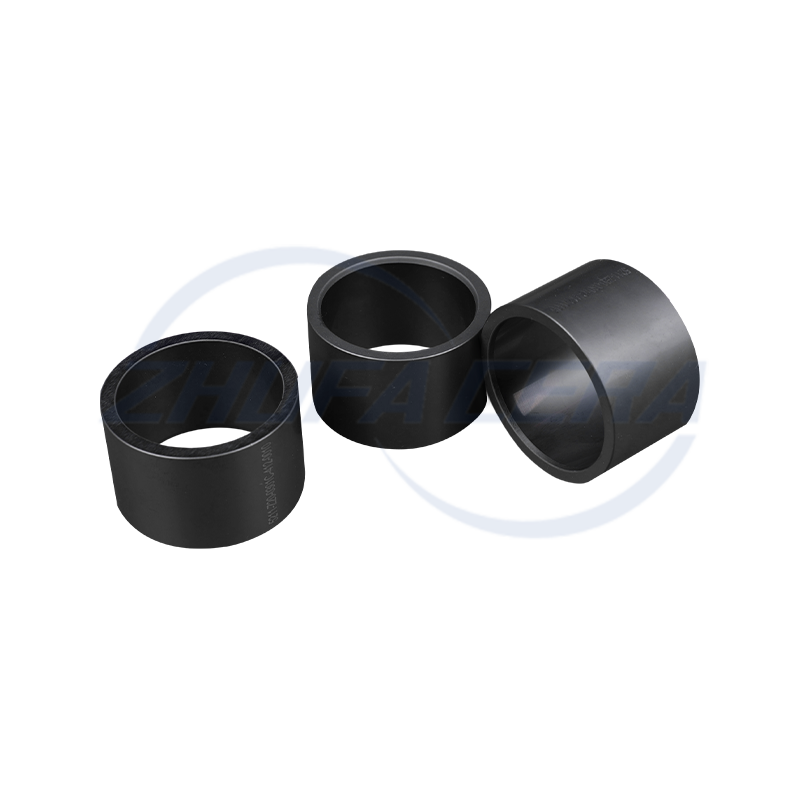

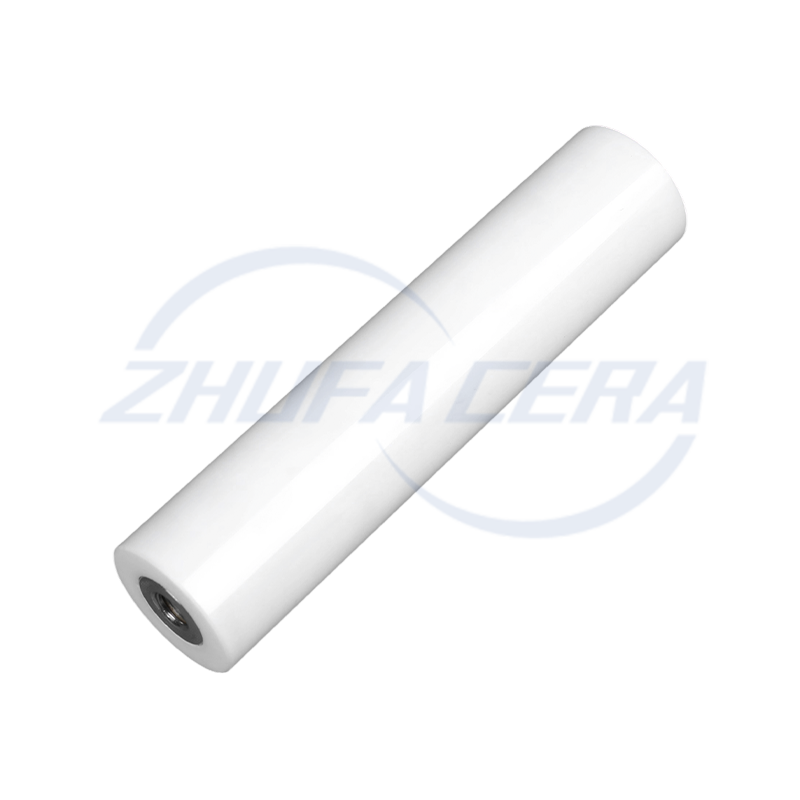

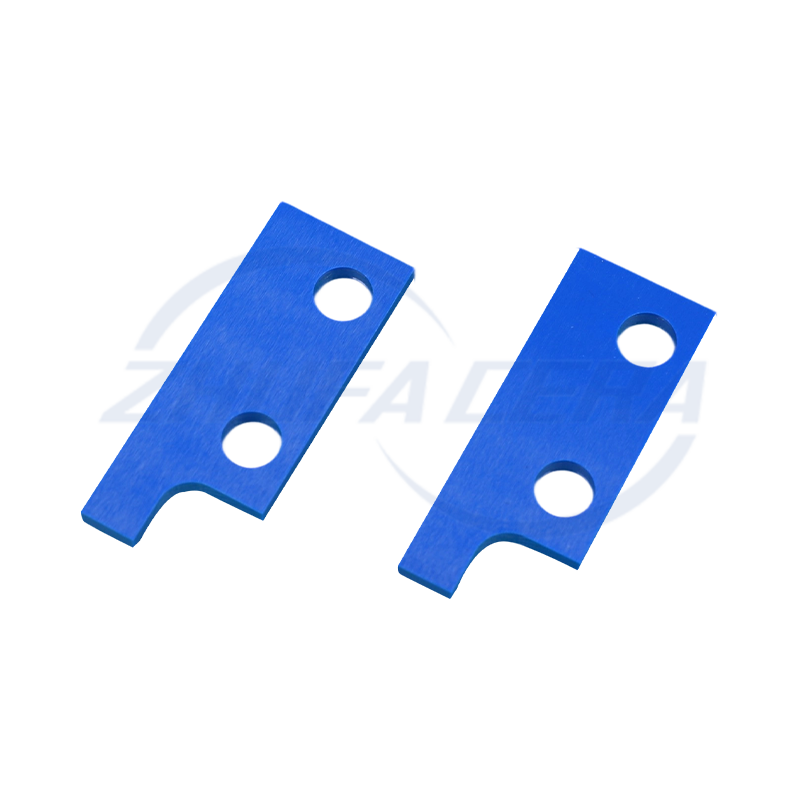

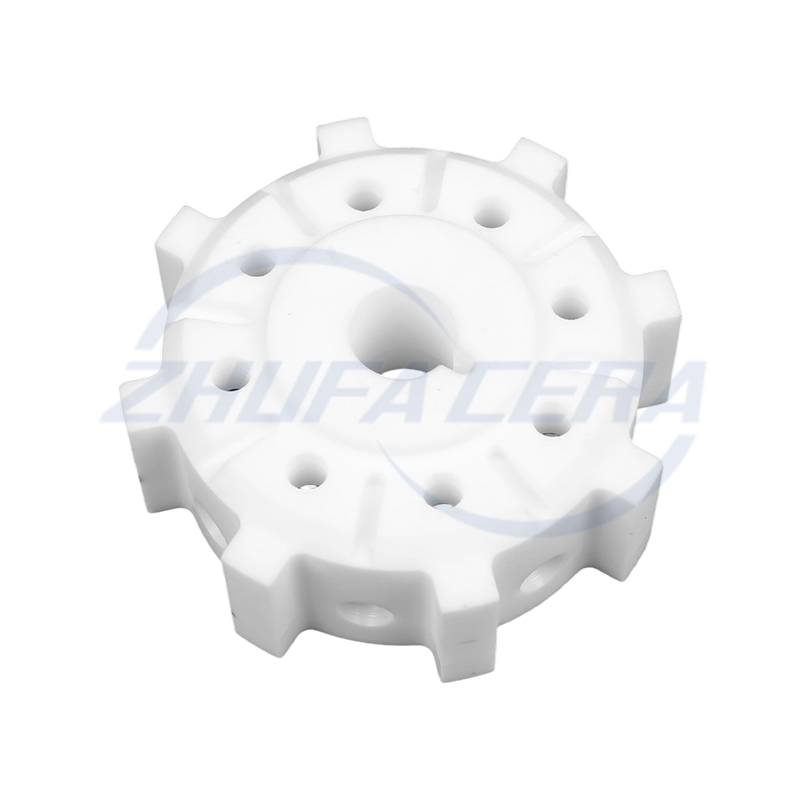

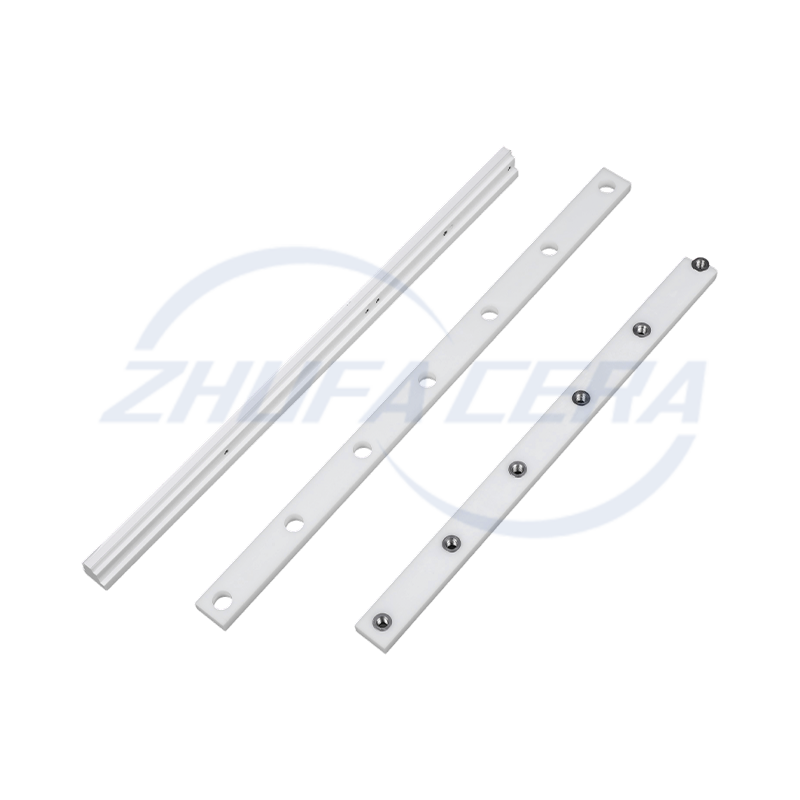

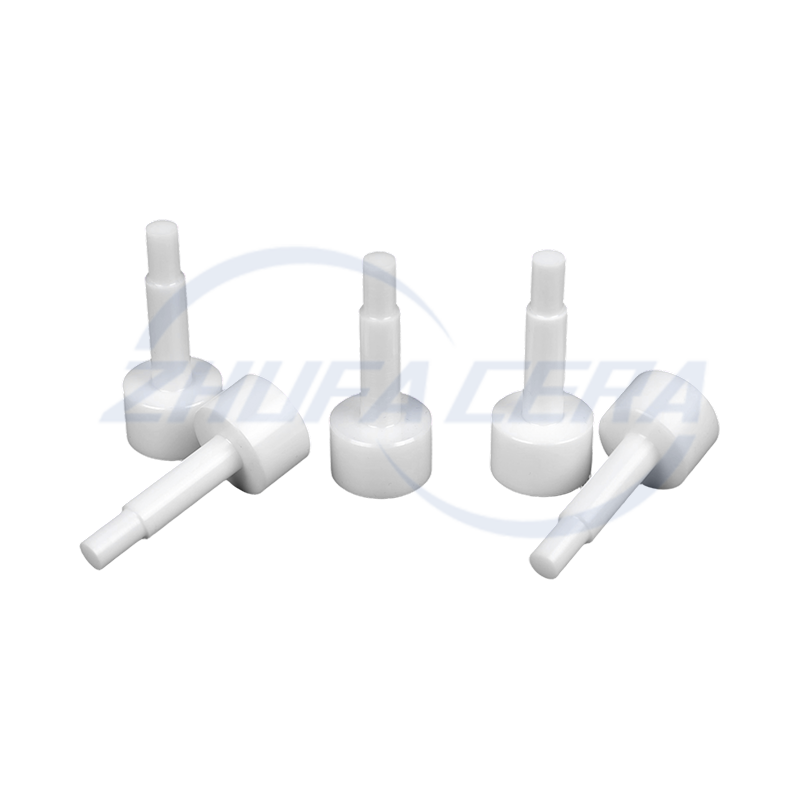

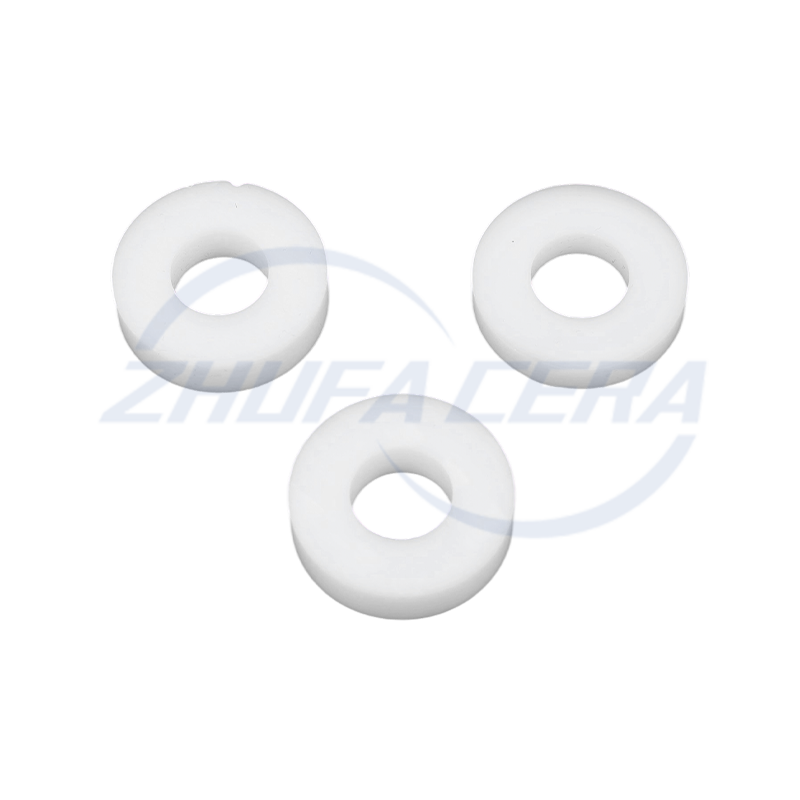

I. Por que a cerâmica de nitreto de silício pode resistir a ambientes industriais? Como um "material de alto desempenho" para enfrentar ambientes extremos no atual setor industrial, cerâmica de nitreto de silício apresentam uma estrutura de ligação covalente tridimensional densa e estável. Essa característica microestrutural se traduz diretamente em três vantagens práticas – resistência ao desgaste, resistência ao choque térmico e resistência à corrosão – cada uma reforçada por claros resultados de testes industriais e cenários de aplicação reais. Em termos de resistência ao desgaste, a cerâmica de nitreto de silício apresenta dureza significativamente maior do que o aço para ferramentas tradicionais. Em testes de peças mecânicas, após operação contínua nas mesmas condições de trabalho, a perda de desgaste das esferas de rolamento de cerâmica de nitreto de silício é muito menor do que a das esferas de aço, representando uma melhoria substancial na resistência ao desgaste. Por exemplo, na indústria têxtil, os rolos das máquinas de fiar feitos de aço tradicional estão sujeitos ao desgaste devido ao atrito das fibras, levando a uma espessura irregular do fio e exigindo substituição a cada 3 meses. Em contraste, os rolos cerâmicos de nitreto de silício apresentam desgaste muito mais lento, com um ciclo de substituição prolongado por 2 anos. Isto não apenas reduz o tempo de inatividade para substituição de peças (cada substituição anteriormente feita em 4 horas de inatividade, agora reduzida em 16 horas anuais), mas também reduz a taxa de defeito do fio de 3% para 0,5%. No campo de ferramentas de corte de cerâmica, tornos CNC fornecidos com brocas de cerâmica de nitreto de silício podem cortar diretamente aço resistido (sem uma necessidade de recozimento, um processo que normalmente leva de 4 a 6 horas por lote) enquanto atingem uma rugosidade superficial de Ra ≤ 0,8 μm. Além disso, a vida útil das brocas de cerâmica de nitreto de silício é 3 a 5 vezes maior do que as brocas tradicionais de metal duro, aumentando a eficiência de processamento de um único lote de peças em mais de 40%. Em relação ao desempenho térmico, a cerâmica de nitreto de silício tem um coeficiente de expansão térmica muito menor do que o aço carbono comum, o que significa deformação mínima de volume quando submetida a mudanças drásticas de temperatura. Testes de choque térmico industrial mostram que quando amostras de cerâmica de nitreto de silêncio são retiradas de um ambiente de alta temperatura de 1000°C e imediatamente imersas em banho-maria a 20°C, elas permanecem livres de rachaduras e sem danos mesmo após 50 ciclos, com apenas uma diminuição de 3% na resistência à otimização. Sob as mesmas condições de teste, as amostras de cerâmica de alumina desenvolvem fissuras óbvias após 15 ciclos, com uma queda de 25% na resistência à elasticidade. Esta propriedade faz com que a cerâmica de nitreto de silício seja excelente em condições de trabalho em altas temperaturas. Por exemplo, nossos equipamentos de entrega contínua da indústria metalúrgica, os revestimentos de molde feitos de cerâmica de nitreto de silício podem suportar a alta temperatura do aço fundido (800–900°C) por um longo período, permanecendo em contato frequente com água de resfriamento. Sua vida útil é de 6 a 8 vezes maior do que a dos revestimentos tradicionais de liga de cobre, estendendo o ciclo de manutenção do equipamento de 1 mês para 6 meses. Em termos de estabilidade química, as cerâmicas de nitreto de silício apresentam excelente resistência à maioria dos ácidos inorgânicos e ácidos de baixa concentração, exceto para reações com ácido fluorídrico de alta concentração. Em testes de corrosão realizados na indústria química, corpos de prova de cerâmica de nitreto de silício imersos em solução de ácido sulfúrico a 20% a 50°C por 30 dias consecutivos apresentaram uma taxa de perda de peso de apenas 0,02% e nenhuma marca de corrosão obviamente na superfície. Em contrapartida, 304 corpos de prova de aço inoxidável nas mesmas condições tiveram uma taxa de perda de peso de 1,5% e manchas de ferrugem seguras. Na indústria de galvanoplastia, os revestimentos de tanques de galvanoplastia feitos de cerâmica de nitreto de silício podem suportar contato de longo prazo com soluções de galvanoplastia, como ácido sulfúrico e ácido clorídrico, sem vazamentos (um problema comum com revestimentos de PVC tradicionais, que normalmente vazam 2 a 3 vezes por ano). A vida útil dos revestimentos cerâmicos de nitreto de silício é prolongada de 1 ano para 5 anos, reduzindo acidentes de produção causados por vazamento de solução de galvanoplastia (cada vazamento requer 1–2 dias de parada de produção para deficiência orgânica) e poluição ambientais. Além disso, a cerâmica de nitreto de silício mantém excelentes propriedades isolantes em ambientes de alta temperatura. A 1200°C, sua resistividade volumétrica permanece entre 10¹²–10¹³ Ω·cm, o que é 10⁴–10⁵ vezes maior que a cerâmica de alumina tradicional (com uma resistividade volumétrica de aproximadamente 10⁸ Ω·cm a 1200°C). Isso os torna ideais para cenários de isolamento de alta temperatura, como suportes de isolamento em fornos elétricos de alta temperatura e mangas de isolamento de fios de alta temperatura em equipamentos aeroespaciais. II. Em quais campos principais a cerâmica de nitreto de silício é aplicada atualmente? Aproveitando sua "adaptabilidade de múltiplos desempenhos", a cerâmica de nitreto de silício tem sido amplamente aplicada em campos-chave, como fabricação de máquinas, dispositivos médicos, engenharia química e energia, e comunicações. Cada campo tem cenários de aplicação específicos e benefícios práticos, abordando eficazmente os desafios de produção que os materiais tradicionais lutam para superar. (1) Fabricação de máquinas: atualizações de precisão de máquinas automotivas para agrícolas Na fabricação de máquinas, além das ferramentas de corte de cerâmica comuns, as cerâmicas de nitreto de silício são amplamente utilizadas em componentes centrais de alta resistência e resistência ao desgaste. Em motores automotivos, eixos de êmbolo de cerâmica de nitreto de silício são usados em sistemas common rail de alta pressão de motores diesel. Com uma rugosidade superficial de Ra ≤ 0,1 μm e tolerância dimensional de ±0,001 mm, eles oferecem resistência à corrosão do combustível de 4 a 25 vezes melhor do que os tradicionais eixos de êmbolo de aço (dependendo do tipo de aço de combustível). Após 10.000 horas de operação contínua do motor, a perda de desgaste dos eixos dos êmbolos de cerâmica de nitreto de silício é de apenas 1/10 do aço inoxidável, reduzindo a taxa de falhas dos sistemas common rail de alta pressão de 3% para 0,5% e melhorando a eficiência de combustível do motor em 5% (economizando 0,3 L de diesel por 100 km). Em máquinas agrícolas, como engrenagens dos dosadores de sementes das plantadeiras, feitas de cerâmica de nitreto de silício, apresentam forte resistência ao desgaste do solo e à corrosão de agrotóxicos. As engrenagens de aço tradicionais, quando utilizadas em importações agrícolas, são rapidamente desgastadas pela areia do solo e corroídas por resíduos de pesticidas, necessitando normalmente de substituição a cada 3 meses (com uma perda de desgaste de ≥ 0,2 mm, levando a um erro de semadura de ≥ 5%). Por outro lado, as engrenagens de cerâmica de nitreto de silício podem ser usadas continuamente por mais de 1 ano, com uma perda de desgaste ≤ 0,03 mm e um erro de semadura controlado dentro de 1%, garantindo uma precisão de semadura estável e mantendo a necessidade de nova semadura. Em máquinas-ferramentas de precisão, pinos de localização de cerâmica de nitreto de silício são usados para posicionamento de peças em centros de usinagem CNC. Com uma precisão de posicionamento repetida de ±0,0005 mm (4 vezes maior que a dos pinos de localização de aço, que têm uma precisão de ±0,002 mm), eles mantêm uma longa vida útil mesmo sob posicionamento de alta frequência (1.000 ciclos de frequência posicionamento por dia), estendendo o ciclo de manutenção de 6 meses para 3 anos e diminuindo o tempo de inatividade da máquina para substituição de peças de 12 horas para 2 horas anuais. Isso permite que uma única máquina-ferramenta processe aproximadamente mais de 500 peças por ano. (2) Dispositivos Médicos: Atualizações de Segurança da Odontologia à Oftalmologia No campo dos dispositivos médicos, a cerâmica de nitreto de silício tornou-se um material ideal para instrumentos minimamente invasivos e instrumentos odontológicos devido à sua "alta dureza, não toxicidade e resistência à corrosão de fluidos corporais". No tratamento odontológico, as esferas de rolamento de cerâmica de nitreto de silício para brocas dentárias estão disponíveis em vários tamanhos (1 mm, 1,5 mm, 2,381 mm) para corresponder a diferentes velocidades de broca. Estas bolas cerâmicas passam por um polimento de ultraprecisão, atingindo um erro de circularidade ≤ 0,5 μm. Quando montadas em brocas dentárias, elas podem operar em velocidades ultra-altas (até 450.000 rpm) sem liberar íons metálicos (um problema comum com esferas de rolamento de aço elétrico tradicionais, que podem causar alergias em 10% a 15% dos pacientes), mesmo após contato prolongado com fluidos corporais e agentes de limpeza. Dados clínicos mostram que as brocas odontológicas equipadas com rolamentos cerâmicos de nitreto de silício têm uma vida útil 3 vezes maior que as brocas tradicionais, diminuindo em 67% o custo de alteração de instrumentos nas clínicas odontológicas. Além disso, a estabilidade operacional melhorada reduz o desconforto vibratório dos pacientes em 30% (amplitude de vibração reduzida de 0,1 mm para 0,07 mm). Na cirurgia oftalmológica, as agulhas de facoemulsificação para cirurgia de catarata, feitas de cerâmica de nitreto de silício, possuem diâmetro de ponta de apenas 0,8 mm. Com alta dureza e superfície lisa (rugosidade superficial Ra ≤ 0,02 μm), eles podem quebrar o cristalino com precisão sem arriscar as tecidos intraoculares. Em comparação com as agulhas tradicionais de liga de titânio, as agulhas de cerâmica de nitreto de silício garantidas a taxa de risco nos tecidos de 2% para 0,3%, minimizam o tamanho da incisão cirúrgica de 3 mm para 2,2 mm e encurtam o tempo de recuperação pós-operatória em 1–2 dias. A proporção de pacientes com acuidade visual restaurada para 0,8 ou superior aumenta em 15%. Na cirurgia ortopédica, as guias de parafusos pediculares minimamente invasivos feitas de cerâmica de nitreto de silício oferecem alta dureza e não interferem nas imagens de tomografia computadorizada ou ressonância magnética (ao contrário das guias metálicas tradicionais, que causam artefatos que obscurecem as imagens). Isto permite que os médicos confirmem a posição do guia em tempo real através de equipamentos de imagem, diminuindo o erro de posicionamento cirúrgico de ±1 mm para ±0,3 mm e causando a incidência de complicações cirúrgicas (como danos nos nervos e desalinhamento do parafuso) em 25%. (3) Engenharia Química e Energia: Atualizações da vida útil de produtos químicos de carvão para remoção de petróleo Os setores de engenharia química e energia são campos de aplicação essenciais para cerâmica de nitreto de silício , onde sua "resistência à corrosão e resistência a altas temperaturas" aborda com eficácia os problemas de curta vida útil e altos custos de manutenção de materiais tradicionais. Na indústria química do carvão, os gaseificadores são equipamentos essenciais para a conversão do carvão em gás de síntese, e seus revestimentos devem resistir a altas temperaturas de 1.300°C e à corrosão de gases como o sulfeto de hidrogênio (H₂S) por um longo período. Anteriormente, os revestimentos de aço cromado usados neste cenário tinham uma vida útil média de apenas 1 ano, exigindo 20 dias de inatividade para substituição e incorretando em custos de manutenção de mais de 5 milhões de yuans por unidade. Após a mudança para revestimentos cerâmicos de nitreto de silício (com um revestimento antipermeação de 10 μm de espessura para aumentar a resistência à corrosão), a vida útil é prolongada por mais de 5 anos e o ciclo de manutenção é prolongado de acordo. Isso reduz o tempo de inatividade anual de um único gaseificador em 4 dias e economiza 800.000 yuans em custos de manutenção a cada ano. Na indústria de remoção de petróleo, os alojamentos para instrumentos de perfilagem de fundo de poço feitos de cerâmica de nitreto de silêncio podem suportar altas temperaturas (acima de 150°C) e corrosão por salmoura (teor de sal salmoura ≥ 20%) em poços profundos. As caixas metálicas tradicionais (por exemplo, aço inoxidável 316) frequentemente apresentam vazamentos após 6 meses de uso, causando falhas no instrumento (com uma taxa de falha de aproximadamente 15% ao ano). Em contraste, os invólucros de cerâmica de nitreto de silício podem operar de forma estável por mais de 2 anos com uma taxa de falha inferior a 1%, garantindo a continuidade do registro de dados e reduzindo a necessidade de reexecução de operações (cada reexecução custa de 30.000 a 50.000 yuans). Na indústria de eletrólise de alumínio, as paredes laterais das células eletrolíticas devem resistir à corrosão de eletrólitos fundidos a 950°C. As paredes laterais de carbono tradicionais têm uma vida útil média de apenas 2 anos e são propensas a vazamentos de eletrólitos (1 a 2 vazamentos por ano, cada um exigindo 3 dias de paralisação da produção para isso). Depois de adotar paredes laterais de cerâmica de nitreto de silício, sua resistência à corrosão de eletrólitos fundidos é triplicada, prolongando uma vida útil de 2 para 8 anos. Além disso, a condutividade térmica da cerâmica de nitreto de silício (aproximadamente 15 W/m·K) é apenas 30% proveniente dos materiais de carbono (aproximadamente 50 W/m·K), reduzindo a perda de calor da célula eletrolítica e diminuindo o consumo de energia da unidade de eletrólise de alumínio em 3% (economizando 150 kWh de eletricidade por tonelada de alumínio). Uma única célula eletrolítica economizou aproximadamente 120.000 yuans em custos de eletricidade a cada ano. (4) Comunicações 5G: Atualizações de desempenho de estações base para sistemas montados em veículos No campo das comunicações 5G, a cerâmica de nitreto de silício tornou-se um material chave para radomes de estações base e coberturas de radar devido à sua "baixa constante dielétrica, baixa perda e resistência a altas temperaturas". Os radomes da estação base 5G precisam garantir a penetração do sinal e, ao mesmo tempo, suportar condições externas adversárias, como vento, chuva, altas temperaturas e radiação ultravioleta. Os radomes tradicionais de fibra de vidro têm uma constante dielétrica de aproximadamente 5,5 e uma perda de penetração de sinal de cerca de 3 dB. Em contraste, a cerâmica porosa de nitreto de silício (com tamanhos de poros convenientes de 10–50 μm e porosidades de 30% a 50%) tem uma constante dielétrica de 3,8–4,5 e uma perda de amplitude de sinal reduzida para menos de 1,5 dB, estendendo o raio de cobertura do sinal de 500 metros para 575 metros (uma melhoria de 15%). Além disso, a cerâmica porosa de nitreto de silício pode suportar temperaturas de até 1200°C, mantendo sua forma e desempenho sem envelhecer, mesmo em áreas de alta temperatura (com temperaturas superficiais atingindo 60°C no verão). Sua vida útil é duplicada em comparação com os radomes de fibra de vidro (de 5 para 10 anos), simplificando o custo de substituição dos radomes da estação base em 50%. Em estações base de comunicação marítima, os radomes cerâmicos de nitreto de silício podem resistir à corrosão do sal da água do mar (com uma concentração de íons cloreto de aproximadamente 19.000 mg/L na água do mar). Os radomes tradicionais de fibra de vidro apresentam normalmente envelhecimento e descamação da superfície (com uma área de descamação ≥ 10%) após 2 anos de uso obrigatório, exigindo substituição antecipada. Em contraste, os radomes cerâmicos de nitreto de silício podem ser usados por mais de 5 anos sem corrosão óbvia, diminuindo a frequência de manutenção (de uma vez a cada 2 anos para uma vez a cada 5 anos) e economizando aproximadamente 20.000 yuans em custos de mão de obra por manutenção. Em sistemas de radar montados em veículos, as coberturas de radar de cerâmica de nitreto de silício podem operar em uma ampla faixa de temperatura (-40°C a 125°C). Em testes para radares de ondas milimétricas (faixa de frequência de 77 GHz), sua tangente de perda dielétrica (tanδ) é ≤ 0,002, muito inferior às coberturas plásticas tradicionais de radar (tanδ ≈ 0,01). Isto aumenta a distância de detecção do radar de 150 metros para 180 metros (uma melhoria de 20%) e melhora a estabilidade de detecção em condições adversas graves (chuva, nuvens) em 30% (reduzindo o erro de detecção de ±5 metros para ±3,5 metros), ajudando os veículos a identificar obstáculos específicos e melhorando a segurança de condução. III. Como as tecnologias de preparação de baixo custo existentes promovem a popularização da cerâmica de nitreto de silício? Anteriormente, a aplicação de cerâmicas de nitreto de silício era limitada pelos altos custos de matéria-prima, alto consumo de energia e processos complexos em sua preparação. Hoje, uma variedade de tecnologias maduras de preparação de baixo custo foram industrializadas, simplificadas em todo o processo (desde os materiais-primas até a formação e sinterização), garantindo ao mesmo tempo o desempenho do produto. Isso promove a aplicação em larga escala de cerâmicas de nitreto de silício em mais campos, com cada tecnologia reforçada por efeitos e casos de aplicação clara. (1) Síntese de combustão por impressão 3D: uma solução de baixo custo para estruturas complexas A impressão 3D combinada com a síntese de combustão é uma das principais tecnologias que impulsionaram a redução de custos em cerâmicas de nitreto de silício nos últimos anos, oferecendo vantagens como “matérias-primas de baixo custo, baixo consumo de energia e estruturas complexas personalizáveis”. A preparação tradicional de cerâmica de nitreto de silício utiliza pó de nitreto de silício de alta pureza (99,9% de pureza, com preço de aproximadamente 800 yuan/kg) e requer sinterização em um forno de alta temperatura (1800–1900°C), resultando em alto consumo de energia (aproximadamente 5.000 kWh por tonelada de produtos). Em contraste, a tecnologia de síntese de combustão de impressão 3D usa pó de silício de nível industrial comum (98% de pureza, com preço de aproximadamente 50 yuan/kg) como matéria-prima. Primeiro, a tecnologia de impressão 3D de sinterização seletiva a laser (SLS) é usada para imprimir o pó de silício em um corpo verde com o formato desejado (com uma precisão de impressão de ± 0,1 mm). O corpo verde é então colocado em um reator selado e é introduzido gás nitrogênio (99,9% de pureza). Ao aquecer eletricamente o corpo verde até o ponto de ignição do silício (aproximadamente 1450°C), o pó de silício reage espontaneamente com a nitrogênio para formar nitreto de silício (fórmula de evidência: 3Si 2N₂ = Si₃N₄). O calor liberado pela ocorrência sustenta as reações subsequentes, eliminando a necessidade de aquecimento externo contínuo em alta temperatura e alcançando "sinterização com consumo de energia quase zero" (consumo de energia reduzido para menos de 1000 kWh por tonelada de produtos). O custo da matéria-prima desta tecnologia é de apenas 6,25% do custo dos processos tradicionais, e o consumo de energia de sinterização é reduzido em mais de 80%. Além disso, a tecnologia de impressão 3D permite a produção direta de produtos cerâmicos de nitreto de silício com estruturas porosas complexas ou formas especiais sem processamento posterior (os processos tradicionais requerem múltiplas etapas de corte e retificação, resultando em uma taxa de perda de material de aproximadamente 20%), aumentando a utilização do material para mais de 95%. Por exemplo, uma empresa que utiliza esta tecnologia para produzir núcleos de filtros cerâmicos de nitreto de silício poroso atinge um erro de uniformidade de tamanho de poro ≤ 5%, encurta o ciclo de produção de 15 dias (processo tradicional) para 3 dias e aumenta a taxa de qualificação do produto de 85% para 98%. O custo de produção de um único núcleo de filtro foi limitado de 200 yuans para 80 yuans. Em equipamentos de tratamento de águas residuais, esses núcleos de filtro cerâmicos porosos impressos em 3D podem filtrar eficientemente impurezas em águas residuais (com uma precisão de filtração de até 1 μm) e resistir à corrosão ácido-base (adequado para águas residuais com uma faixa de pH de 2–12). Sua vida útil é 3 vezes maior do que a dos núcleos de filtro de plástico tradicionais (alargada de 6 meses para 18 meses) e o custo de configuração é menor. Eles foram promovidos e utilizados em muitas estações de tratamento de águas residuais de pequeno e médio porte, ajudando a reduzir em 40% o custo de manutenção dos sistemas de filtração. (2) Reciclagem de moldes metálicos para peças em gel: redução significativa nos custos de moldes A combinação da tecnologia de peças em gel e reciclagem de moldes metálicos reduz os custos em dois aspectos - "custo do molde" e "eficiência de formação" - resolvendo o problema dos altos custos causados pelo uso único de moldes nos processos tradicionais de deficiências em gel. Os processos tradicionais de desgaste de gel usam principalmente moldes de resina, que só podem ser usados 1–2 vezes antes de serem descartados (a resina é propensa a rachar devido ao enchimento de cura durante a formação). Para produtos cerâmicos de nitreto de silício com formatos complexos (como buchas de rolamento com formato especial), o custo de um único molde de resina é de aproximadamente 5.000 yuans, e o ciclo de produção do molde leva 7 dias, aumentando significativamente os custos de produção. Em contraste, a tecnologia de reciclagem de moldes metálicos de obtidos em gel utiliza ligas fusíveis de baixa temperatura (com um ponto de fusão de aproximadamente 100-150°C, como ligas de bismuto-estado) para fazer moldes. Esses moldes de liga podem ser reutilizados de 50 a 100 vezes e, após amortizar o custo do molde, o custo do molde por lote de produtos é reduzido de 5.000 yuans para 50 a 100 yuans, uma redução de mais de 90%. O fluxo específico do processo é o seguinte: primeiro, a liga composição de baixa temperatura é aquecida e derretida, depois despejada em um molde mestre de aço (que pode ser usado por um longo tempo) e resfriada para formar um molde de liga. Em seguida, uma pasta cerâmica de nitreto de silício (composta de nitreto de silício em pó, aglutinante e água, com um teor de sólidos de aproximadamente 60%) é injetada no molde de liga e incubada a 60-80°C por 2-3 horas para gelificar e solidificar a macarrão em um corpo verde. Finalmente, o molde de liga com o corpo verde é aquecido a 100-150°C para fundir novamente o molde de liga (a taxa de recuperação da liga é superior a 95%), e o corpo cerâmico verde é retirado ao mesmo tempo (a densidade relativa do corpo verde é de aproximadamente 55%, e a densidade relativa pode atingir mais de 98% após a sinterização subsequente). Esta tecnologia não apenas reduz os custos do molde, mas também encurta o ciclo de produção do molde de 7 dias para 1 dia, aumentando a eficiência de formação do corpo verde em 6 vezes. Uma empresa de cerâmica que usa essa tecnologia para produzir eixos de êmbolo de cerâmica de nitreto de silício aumentou mensalmente sua capacidade de produção de 500 peças para 3.000 peças, impediu o custo do molde por produto de 10 yuans para 0,2 yuans e impediu o custo abrangente do produto em 18%. Atualmente, os eixos de êmbolo de cerâmica produzidos por esta empresa têm sido fornecidos em lotes para muitos fabricantes de motores de automóveis, modificando os eixos de êmbolo de aço elétrico tradicional e ajudando as montadas a reduzir a taxa de falhas dos sistemas common rail de alta pressão do motor de 3% para 0,3%, economizando quase 10 milhões de yuans em custos de manutenção pós-venda a cada ano. (3) Processo de prensagem a seco: uma escolha eficiente para produção em massa O processo de prensagem a seco consegue redução de custos através de “processos simplificados e conservação de energia”, tornando-o particularmente adequado para a produção em massa de produtos cerâmicos de nitreto de silício com formatos simples (como esferas de rolamentos e buchas). Atualmente é o principal processo de preparação para produtos padronizados, como rolamentos e vedações de cerâmica. O processo tradicional de prensagem úmida requer uma mistura de nitreto de silício em pó com uma grande quantidade de água (ou solventes orgânicos) para fazer uma pasta (com um teor de sólidos de aproximadamente 40% a 50%), seguido de formação, secagem (sustentada a 80–120°C por 24 horas) e desligação (sustentada a 600–800°C por 10 horas). O processo é complicado e consome muita energia, e o corpo verde está sujeito a rachaduras durante a secagem (com uma taxa de rachaduras de aproximadamente 5% a 8%), afetando as taxas de qualificação do produto. Em contrapartida, o processo de prensagem a seco utiliza diretamente pó de nitreto de silício (com uma pequena quantidade de aglutinante sólido, como álcool polivinílico, adicionado em uma proporção de apenas 2% a 3% da massa do pó). A mistura é misturada em um misturador de alta velocidade (girando de 1.500 a 2.000 rpm) por 1 a 2 horas para garantir que o aglutinante cubra uniformemente a superfície do pó, formando um pó com boa fluidez. O pó é então alimentado em uma prensa para prensagem a seco (a pressão de formação é geralmente de 20 a 50 MPa, ajustada de acordo com o formato do produto) para formar um corpo verde com densidade uniforme (a densidade relativa do corpo verde é de aproximadamente 60% a 65%) em uma única etapa. Este processo elimina completamente as etapas de etapa e remoção de ligantes, encurtando o ciclo de produção de 48 horas (processo úmido tradicional) para 8 horas – uma redução de mais de 30%. Ao mesmo tempo, como não há necessidade de aquecimento para secagem e desvinculação, o consumo de energia por tonelada de produtos é reduzido de 500 kWh para 100 kWh, uma redução de 80%. Além disso, o processo de prensagem a seco não produz emissões de águas residuais ou gases residuais (o processo de prensagem a úmido requer tratamento de águas residuais contendo ligantes), alcançando "emissões zero de carbono" e atendendo aos requisitos de produção de proteção ambiental. Uma empresa de rolamentos que utiliza o processo de prensagem a seco para produzir esferas de rolamento de cerâmica de nitreto de silício (com diâmetros de 5 a 20 mm) otimizou o projeto do molde e as configurações de prensagem, controlando a taxa de fissuração do corpo verde para menos de 0,5% e aumentando a taxa de qualificação do produto de 88% (processo úmido) para 99%. A capacidade de produção anual aumentou de 100.000 peças para 300.000 peças, o custo de energia por produto adquirido de 5 yuans para 1 yuans e a empresa economizou 200.000 yuans em custos de tratamento ambiental a cada ano devido à ausência de necessidades de tratamento de águas residuais. Essas esferas de rolamento de cerâmica foram aplicadas em fusos de máquinas-ferramenta de última geração. Em comparação com as esferas de rolamento de aço, elas reduziram a geração de calor por atrito durante a operação do fuso (o coeficiente de atrito é reduzido de 0,0015 para 0,001), aumentando a velocidade do fuso em 15% (de 8.000 rpm para 9.200 rpm) e garantindo uma precisão de processamento mais estável (o erro de processamento é limitado de ±0,002 mm para ±0,001 mm). (4) Inovação em materiais-primas: Monazita substitui óxidos de terras raras A inovação em materiais-primas fornece um apoio crucial para a redução de custos das cerâmicas de nitreto de silício, entre as quais a tecnologia de “usar monazita em vez de óxidos de terras raras como auxiliares de sinterização” foi industrializada. No processo tradicional de sinterização de cerâmica de nitreto de silício, óxidos de terras raras (como Y₂O₃ e La₂O₃) são acrescentados como auxiliares de sinterização para diminuir a temperatura de sinterização (de acima de 2.000°C para cerca de 1.800°C) e promover o crescimento do grão, formando uma estrutura cerâmica densa. No entanto, esses óxidos de terras raras de alta pureza são caros (Y₂O₃ custa aproximadamente 2.000 yuans/kg, La₂O₃ custa aproximadamente 1.500 yuans/kg), e a quantidade de adição é geralmente de 5% a 10% (em massa), representando mais de 60% do custo total da matéria-prima, aumentando significativamente os preços dos produtos. Monazita é um mineral natural de terras raras, composto principalmente de vários óxidos de terras raras, como CeO₂, La₂O₃ e Nd₂O₃. Após beneficiamento, lixiviação ácida e purificação de limpeza, a pureza total dos óxidos de terras raras pode chegar a mais de 95%, e o preço é de apenas aproximadamente 100 yuans/kg, muito inferior aos óxidos de terras raras de alta pureza. Mais importante ainda, os múltiplos óxidos de terras raras na monazita têm um efeito sinérgico - CeO₂ promove a densificação na fase inicial da sinterização, La₂O₃ inibe o crescimento excessivo de grãos e Nd₂O₃ melhora a resistência à fratura da cerâmica - resultando em efeitos de sinterização mais abrangentes do que óxidos de terras raras individuais. Dados experimentais mostram que para cerâmicas de nitreto de silício adicionadas de 5% (em massa) de monazita, a temperatura de sinterização pode ser reduzida de 1.800°C (processo tradicional) para 1.600°C, o tempo de sinterização é reduzido de 4 horas para 2 horas e o consumo de energia é reduzido em 25%. Ao mesmo tempo, a resistência à flexão da cerâmica de nitreto de silício preparada atinge 850 MPa, e a tenacidade à fratura atinge 7,5 MPa·m¹/², o que é dividido a produtos acoplados com óxidos de terras raras (resistência à flexão de 800–850 MPa, tenacidade com fratura de 7–7,5 MPa·m¹/²), atende plenamente aos requisitos de aplicação industrial. Uma empresa de materiais cerâmicos que atualizou a monazita como auxiliar de sinterização impediu o custo da matéria-prima de 12.000 yuans/tonelada para 6.000 yuans/tonelada, uma redução de 50%. Entretanto, devido à menor temperatura de sinterização, a vida útil do forno de sinterização foi interrompida de 5 para 8 anos, diminuindo os custos de depreciação do equipamento em 37,5%. Os tijolos de revestimento cerâmico de nitreto de silício de baixo custo (com dimensões de 200 mm × 100 mm × 50 mm) produzidos por esta empresa são fornecidos em lotes para as paredes internas de caldeiras de ocorrência química, modernas os tradicionais tijolos de revestimento com alto teor de alumina. Sua vida útil é contínua de 2 para 4 anos, ajudando as empresas químicas a dobrar o ciclo de manutenção das caldeiras de ocorrência e economizar 300.000 yuans em custos de manutenção por chaleira anualmente. 4. Quais pontos de manutenção e proteção devem ser observados ao usar cerâmica de nitreto de silício? Embora a cerâmica de nitreto de silício tenha excelente desempenho, a manutenção científica e a proteção no uso prático podem prolongar ainda mais sua vida útil, evitar danos causados por operação prejudicial e melhorar a relação custo-benefício de sua aplicação - especialmente importante para o pessoal de manutenção de equipamentos e operadores de linha de frente. (1) Limpeza diária: evite danos à superfície e manipulação do desempenho Se impurezas como óleo, poeira ou meios corrosivos aderirem à superfície da cerâmica de nitreto de silício, o acúmulo a longo prazo afetará sua resistência ao desgaste, desempenho de revestimento ou desempenho de isolamento. Os métodos de limpeza higiênicos devem ser selecionados de acordo com o cenário de aplicação. Para componentes cerâmicos em equipamentos mecânicos (como rolamentos, eixos de êmbolo e pinos de localização), primeiro deve-se usar ar comprimido (a uma pressão de 0,4–0,6 MPa) para remover a poeira da superfície, aplicado de uma limpeza suave com um pano macio ou esponja embebida em um agente de limpeza neutro (como álcool industrial ou uma solução de detergente neutro de 5% a 10%). Ferramentas duras como lã de aço, lixas ou raspadores rígidos devem ser evitadas para evitar riscos na superfície cerâmica – riscos superficiais danificam a estrutura densa, reduzindo a resistência ao desgaste (a taxa de desgaste pode aumentar em 2 a 3 vezes) e causando vazamentos em locais de colocação. Para componentes cerâmicos em dispositivos médicos (como esferas de rolamento de brocas dentárias e agulhas cirúrgicas), procedimentos específicos de limpeza estéril devem ser seguidos: primeiro, enxágue a superfície com água deionizada para remover resíduos de sangue e tecido e, em seguida, esterilize em um esterilizador de alta temperatura e alta pressão (121°C, vapor de 0,1 MPa) por 30 minutos. Após a esterilização, os componentes devem ser removidos com uma pinça estéril para evitar contaminação por contato com as mãos, e a inclusão com instrumentos metálicos (como pinças cirúrgicas e bandejas) deve ser evitada para evitar lascas ou rachaduras dos componentes cerâmicos (lascas causam concentração de tensão durante o uso, possivelmente levando a fratura). Para revestimentos cerâmicos e tubulações em equipamentos químicos, a limpeza deve ser realizada após interrupção do transporte do meio e resfriar o equipamento à temperatura ambiente (para evitar danos por choque térmico causado pela limpeza em alta temperatura). Uma pistola de água de alta pressão (com temperatura de água de 20–40°C e pressão de 1–2 MPa) pode ser usada para enxaguar incrustações ou impurezas aderidas à parede interna. Para incrustações espessas, um agente de limpeza de ácido fraco (como uma solução de ácido cítrico a 5%) pode ser usado para hidratação por 1–2 horas antes de enxaguar. Agentes de limpeza corrosivos fortes (como ácido clorídrico concentrado e ácido nítrico concentrado) são proibidos para evitar a corrosão da superfície cerâmica. (2) Instalação e montagem: controle de tensão e precisão de ajuste Embora as cerâmicas de nitreto de silício tenham alta dureza, elas apresentam fragilidade relativamente alta (tenacidade à fratura de aproximadamente 7–8 MPa·m¹/², muito inferior ao aço, que é superior a 150 MPa·m¹/²). Tensões internas ou isolamentos de encaixe inadequados durante a instalação e montagem podem causar rachaduras ou fraturas. Os seguintes pontos devem ser observados: Evite impactos rígidos: Durante a instalação de componentes cerâmicos, é proibido bater diretamente com ferramentas como martelos ou chaves inglesas. Ferramentas macias especiais (como martelos de borracha e luvas de cobre) ou ferramentas de guia devem ser usadas para instalação auxiliar. Por exemplo, ao instalar pinos de localização de cerâmica, uma pequena quantidade de graxa lubrificante (como graxa de dissulfeto de molibdênio) deve primeiro ser aplicada no local de instalação e, em seguida, empurrada lentamente com uma cabeça de pressão especial (a uma velocidade de alimentação de ≤ 5 mm/s), e a força de pressão deve ser controlada abaixo de 1/3 da resistência à sintonia da precisão (geralmente ≤ 200 MPa) para evitar que o pino de localização se quebre devido à extrusão excessiva. Folga de encaixe de controle: A folga de encaixe entre componentes cerâmicos e componentes metálicos deve ser projetada de acordo com o cenário de aplicação, geralmente usando ajuste de transição ou ajuste de folga pequena (folga de 0,005–0,01 mm). O ajuste interferente deve ser evitado – a interferência fará com que o componente cerâmico seja submetido a compressivas de longo prazo, causando facilmente microfissuras. Por exemplo, para o ajuste entre um rolamento cerâmico e um eixo, o ajuste interferente pode causar concentração de tensão devido à expansão térmica durante a operação em alta velocidade, levando à fratura do rolamento; folga excessiva causará aumento de vibração durante a operação, afetando a precisão. Projeto de fixação metálica: Para componentes cerâmicos que precisam ser fixados (como brocas de ferramentas de cerâmica e carcaças de sensores), estruturas de fixação metálicas devem ser fixadas em vez de fixação rígida. Por exemplo, uma conexão entre uma broca de cerâmica e uma porta-ferramenta pode usar uma pinça de mola ou luva de expansão elástica para fixação, usando a deformação dos elementos elásticos para absorver a força de fixação e evitar que a broca lasque devido ao estresse locais excessivos; A fixação de parafuso tradicional é propensa a causar rachaduras na broca da ferramenta, encurtando sua vida útil. (3) Adaptação às Condições de Trabalho: Evite Exceder os Limites de Desempenho A cerâmica de nitreto de silício tem limites claros de desempenho. Exceder estes limites nas condições de trabalho proporciona uma rápida manipulação ou danos no desempenho, exigindo uma adaptação razoável de acordo com os cenários reais: Controle de temperatura: A temperatura de serviço de longo prazo da cerâmica de nitreto de silício geralmente não é superior a 1.400°C, e o limite de alta temperatura de curto prazo é de aproximadamente 1.600°C. O uso prolongado em ambientes de temperatura ultra-alta (acima de 1.600°C) causará crescimento de grãos e frouxidão estrutural, levando a uma diminuição na resistência (a resistência à flexão pode diminuir em mais de 30% após manutenção a 1.600°C por 10 horas). Portanto, em cenários de temperatura ultra-alta, como metalurgia e fabricação de vidro, revestimentos de isolamento térmico (como revestimentos de zircônia com espessura de 50–100 μm) ou sistemas de resfriamento (como jaquetas resfriadas a água) devem ser usados para componentes cerâmicos para controlar a temperatura da superfície da cerâmica abaixo de 1.200°C. Proteção contra corrosão: A faixa de resistência à corrosão da cerâmica de nitreto de silício deve ser claramente identificada - ela é resistente à maioria dos ácidos inorgânicos, álcalis e soluções salinas, exceto ácido fluorídrico (concentração ≥ 10%) e ácido fosfórico concentrado (concentração ≥ 85%), mas pode sofrer corrosão oxidativa em meios fortemente oxidantes (como uma mistura de ácido nítrico concentrado e hidrogênio peróxido). Portanto, em cenários químicos, a composição do meio deve ser confirmada primeiro. Se houver presença de ácido fluorídrico ou meios fortemente oxidantes, outros materiais resistentes à corrosão (como politrafluoroetileno e Hastelloy) devem ser usados; se o meio for fracamente corrosivo (como 20% de ácido sulfúrico e 10% de hidróxido de sódio), revestimentos anticorrosivos (como revestimentos de alumina) podem ser pulverizados em superfície cerâmica para melhorar ainda mais a proteção. Prevenção de carga de impacto: As cerâmicas de nitreto de silício têm baixa resistência ao impacto (resistência ao impacto de aproximadamente 2–3 kJ/m², muito inferior ao aço, que é superior a 50 kJ/m²), tornando-as convenientes para cenários com impacto severo (como britadores de minas e equipamentos de forjamento). Se eles precisarem ser usados em cenários com impacto (como placas de peneira cerâmica para peneiras vibratórias), uma camada extra (como borracha ou elastômero de poliuretano com espessura de 5 a 10 mm) deve ser incluída entre o componente cerâmico e a estrutura do equipamento para absorver parte da energia do impacto (o que pode reduzir a carga de impacto em 40% a 60%) e evitar danos por fadiga à cerâmica devido ao impacto de alta frequência. (4) Inspeção regular: monitore o status e trate em tempo hábil Além da limpeza diária e da proteção da instalação, as inspeções regulares de manutenção dos componentes cerâmicos de nitreto de silício podem ajudar a detectar problemas potenciais em tempo hábil e evitar a expansão de falhas. A frequência de inspeção, métodos e critérios de julgamento para componentes em diferentes cenários de aplicação devem ser ajustados de acordo com seu uso específico: 1. Componentes rotativos mecânicos (rolamentos, eixos de êmbolo, pinos de localização) Uma inspeção abrangente é avaliada a cada 3 meses. Antes da inspeção, o equipamento deve ser desligado e desligado para garantir que os componentes sejam estacionários. Durante a inspeção visual, além de verificar se há resistência e rachaduras na superfície com uma lupa de 10 a 20x, um pano macio e limpo deve ser usado para limpar a superfície e verificar se há detritos de desgaste metálico – se houver detritos, isso pode indicar desgaste dos componentes metálicos correspondentes, que também precisam ser funcionais. Para componentes de colocação, como eixos de êmbolos, atenção especial deve ser dada à verificação de amassados na superfície de colocação; uma profundidade de amolgadela superior a 0,05 mm afetará o desempenho da colocação. Nos testes de desempenho, o detector de vibração deve ser fixado próximo à superfície do componente (por exemplo, anel externo do rolamento) e os valores de vibração devem ser registrados em diferentes velocidades (de baixa velocidade até velocidade nominal, em intervalos de 500 rpm). Se o valor da vibração aumentar repentinamente a uma determinada velocidade (por exemplo, de 0,08 mm/s para 0,25 mm/s), isso pode indicar folga excessiva de montagem ou falha de lubrificante, exigindo desmontagem e inspeção. A medição da temperatura deve ser realizada com medição de contato; depois que o componente estiver operando por 1 hora, meça a temperatura de sua superfície. Se o aumento de temperatura ultrapassar 30°C (por exemplo, a temperatura do componente ultrapassar 55°C quando a temperatura ambiente for 25°C), verifique se há lubrificação insuficiente (volume de graxa inferior a 1/3 do espaço interno do rolamento) ou obstrução de objetos estranhos. Se a profundidade do risco exceder 0,1 mm ou o valor da vibração exceder continuamente 0,2 mm/s, o componente deve ser substituído imediatamente, mesmo que ainda esteja operacional – o uso contínuo pode fazer com que o risco se expanda, levando à fratura do componente e danos subsequentes a outras peças do equipamento (por exemplo, rolamentos cerâmicos fraturados podem causar desgaste do fuso, aumentando vários custos de reparo). 2. Componentes de equipamentos químicos (revestimentos, tubos, válvulas) As inspeções deverão ser realizadas a cada 6 meses. Antes da inspeção, drene o meio do equipamento e purgue os tubos com nitrogênio para evitar que o meio corrosão residual as ferramentas de inspeção. Para testar a espessura da parede, use um medidor de espessura ultrassônico para medir em vários pontos do componente (5 pontos de medição por metro quadrado, incluindo áreas facilmente desgastadas, como juntas e dobras) e considere o valor médio como a espessura atual da parede. Se a perda de desgaste em qualquer ponto de medição exceder 10% da espessura original (por exemplo, espessura de corrente inferior a 9 mm para uma espessura original de 10 mm), o componente deverá ser substituído antecipadamente, pois a área desgastada se tornará um ponto de concentração de tensão e poderá romper sob pressão. A inspeção de proteção nas juntas envolve duas etapas: primeiro, execute visualmente a junta quanto a deformação ou envelhecimento (por exemplo, rachaduras ou resistência das juntas de borracha fluorada), depois aplique água com sabão (concentração de 5%) na área vedada e injetar ar comprimido a 0,2 MPa. Observe a formação de bolhas – nenhuma bolha por 1 minuto indica uma obstrução. Se houver presença de bolhas, desmontar a estrutura da restrição, substituir a gaxeta (a especificação da gaxeta deve ser controlada entre 30%–50%; uma especificação excessiva causará falha da gaxeta) e verificar se há marcas de impacto na junta de cerâmica, pois juntas deformadas levarão a uma qualificação deficiente. 3. Componentes de dispositivos médicos (esferas de rolamento de broca dentária, agulhas cirúrgicas, guias) Inspecione imediatamente após cada utilização e realize uma verificação abrangente no final de cada dia de trabalho. Ao operar as esferas do rolamento da broca dentária, operar a broca dentária em velocidade média sem carga e preste atenção para verificar se há operação uniforme - ruídos anormais podem indicar desgaste ou desalinhamento das esferas do rolamento. Limpe a área do rolamento com um cotonete estéril para verificar se há resíduos de cerâmica, o que indica danos na esfera do rolamento. Para agulhas cirúrgicas, inspecione a ponta sob luz forte em busca de rebarbas (que impedem o corte liso do tecido) e verifique se o corpo da agulha está dobrado – qualquer dobra que exceda 5° requer descarte. Mantenha um registro de uso para registrar informações do paciente, tempo de esterilização e número de usos de cada componente. Recomenda-se que as esferas de rolamento de cerâmica para brocas dentárias sejam remanescentes após 50 utilizações - mesmo que não haja danos visíveis, a operação a longo prazo causará microfissuras internas (invisíveis a olho nu), o que pode levar à fragmentação durante operação em alta velocidade e causar acidentes médicos. Após cada utilização, as guias cirúrgicas devem ser escaneadas com tomografia computadorizada para verificar se há trincas internacionais (ao contrário das guias metálicas, que podem ser operadas com raios X, as cerâmicas atuais de tomografia computadorizada devido à sua alta penetração de raios X). Somente as guias comprovadamente livres de danos internos devem ser esterilizadas para uso futuro. V. Quais são as vantagens práticas da cerâmica de nitreto de silício em comparação com materiais semelhantes? Na seleção de materiais industriais, a cerâmica de nitreto de silício frequentemente compete com a cerâmica de alumina, a cerâmica de carboneto de silício e o aço inoxidável. A tabela abaixo fornece uma comparação intuitiva de desempenho, custo, vida útil e cenários típicos de aplicação para facilitar a avaliação rápida de adequação: Dimensão de comparação Cerâmica de nitreto de silício Cerâmica de Alumina Cerâmica de Carboneto de Silício Aço inoxidável (304) Desempenho central Dureza: 1500–2000 HV; Resistência ao choque térmico: 600–800°C; Tenacidade à fratura: 7–8 MPa·m¹/²; Excelente isolamento Dureza: 1200–1500HV; Resistência ao choque térmico: 300–400°C; Tenacidade à fratura: 3–4 MPa·m¹/²; Bom isolamento Dureza: 2.200–2.800 HV; Resistência ao choque térmico: 400–500°C; Tenacidade à fratura: 5–6 MPa·m¹/²; Excelente condutividade térmica (120–200 W/m·K) Dureza: 200–300HV; Resistência ao choque térmico: 200–300°C; Tenacidade à fratura: >150 MPa·m¹/²; Condutividade térmica moderada (16 W/m·K) Resistência à corrosão Resistente à maioria dos ácidos/álcalis; Corroído apenas por ácido fluorídrico Resistente à maioria dos ácidos/álcalis; Corroído em álcalis fortes Excelente resistência a ácidos; Corroído em álcalis fortes Resistente à corrosão fraca; Enferrujado em ácidos/álcalis fortes Preço unitário de referência Esfera de rolamento (φ10mm): 25 CNY/peça Esfera de rolamento (φ10mm): 15 CNY/peça Esfera de rolamento (φ10mm): 80 CNY/peça Esfera de rolamento (φ10mm): 3 CNY/peça Vida útil em cenários típicos Rolo da máquina giratória: 2 anos; Forro do gaseificador: 5 anos Rolo da máquina giratória: 6 meses; Forro de fundição contínua: 3 meses Parte do equipamento abrasivo: 1 ano; Tubo ácido: 6 meses Rolo da máquina giratória: 1 mês; Forro do gaseificador: 1 ano Tolerância de montagem Erro de folga de montagem ≤0,02 mm; Boa resistência ao impacto Erro de folga de montagem ≤0,01 mm; Propenso a rachar Erro de folga de montagem ≤0,01 mm; Alta fragilidade Erro de folga de montagem ≤0,05mm; Fácil de usinar Cenários adequados Peças mecânicas de precisão, isolamento de alta temperatura, ambientes de corrosão química Peças de desgaste com carga média-baixa, cenários de isolamento à temperatura ambiente Equipamento abrasivo de alto desgaste, peças de alta condutividade térmica Cenários de temperatura ambiente de baixo custo, peças estruturais não corrosivas Cenários inadequados Impacto severo, ambientes com ácido fluorídrico Vibração de alta frequência e alta temperatura, ambientes alcalinos fortes Ambientes alcalinos fortes, cenários de isolamento de alta temperatura Ambientes de alta temperatura, alto desgaste e forte corrosão A tabela mostra claramente que as cerâmicas de nitreto de silício têm vantagens em desempenho abrangente, vida útil e versatilidade de aplicação, tornando-as particularmente adequadas para cenários que exigem resistência combinada à corrosão, resistência ao desgaste e resistência ao choque térmico. Escolha aço inoxidável para extrema sensibilidade ao custo, cerâmica de carboneto de silício para necessidades de alta condutividade térmica e cerâmica de alumina para resistência básica ao desgaste a baixo custo. (1) vs. Cerâmica de Alumina: Melhor Desempenho Abrangente, Maior Custo-Efetividade a Longo Prazo As cerâmicas de alumina são 30% a 40% mais baratas que as cerâmicas de nitreto de silício, mas seu custo de uso a longo prazo é mais alto. Tomemos como exemplo os rolos para máquinas de fiar na indústria têxtil: Rolos cerâmicos de alumina (1200 HV): Propensos ao acúmulo de cera de algodão, necessitando de substituição a cada 6 meses. Cada substituição causa 4 horas de inatividade (afetando 800 kg de produção), com um custo anual de manutenção de 12.000 CNY. Rolos cerâmicos de nitreto de silício (1800 HV): Resistentes ao acúmulo de cera de algodão, necessitando de substituição a cada 2 anos. O custo anual de manutenção é de 5.000 CNY, uma economia de 58%. A diferença na resistência ao choque térmico é mais pronunciada em equipamentos metalúrgicos de fundição contínua: os revestimentos cerâmicos dos moldes de alumina racham a cada 3 meses devido às diferenças de temperatura e precisam ser substituídos, enquanto os revestimentos cerâmicos de nitreto de silício são substituídos anualmente, reduzindo o tempo de inatividade do equipamento em 75% e aumentando a capacidade de produção anual em 10%. (2) vs. Cerâmica de Carboneto de Silício: Maior Aplicabilidade, Menos Limitações As cerâmicas de carboneto de silício têm maior dureza e condutividade térmica, mas são limitadas pela baixa resistência à corrosão e isolamento. Vejamos os tubos de transporte de soluções ácidas na indústria química: Tubos cerâmicos de carboneto de silício: Corroídos em solução de hidróxido de sódio a 20% após 6 meses, necessitando de substituição. Tubos cerâmicos de nitreto de silício: Sem corrosão após 5 anos nas mesmas condições, com vida útil 10 vezes maior. Em suportes de isolamento de fornos elétricos de alta temperatura, as cerâmicas de carboneto de silício tornam-se semicondutores a 1200°C (resistividade de volume: 10⁴ Ω·cm), levando a uma taxa de falha de curto-circuito de 8%. Em contraste, as cerâmicas de nitreto de silício mantêm uma resistividade volumétrica de 10¹² Ω·cm, com uma taxa de falha de curto-circuito de apenas 0,5%, tornando-as insubstituíveis. (3) vs. aço inoxidável: resistência superior à corrosão e ao desgaste, menos manutenção O aço inoxidável é de baixo custo, mas requer manutenção frequente. Tomemos como exemplo os revestimentos de gaseificadores na indústria química de carvão: Revestimentos de aço inoxidável 304: corroídos por H₂S de 1300°C após 1 ano, exigindo substituição com custos de manutenção de 5 milhões de CNY por unidade. Revestimentos cerâmicos de nitreto de silício: Com revestimento antipermeação, a vida útil se estende até 5 anos, com custos de manutenção de 1,2 milhão de CNY, uma economia de 76%. Em dispositivos médicos, as esferas de aço inoxidável dos rolamentos das brocas odontológicas liberam 0,05 mg de íons de níquel por uso, causando alergias em 10% a 15% dos pacientes. As esferas de rolamento de cerâmica de nitreto de silício não liberam íons (taxa de alergia VI. Como responder a perguntas comuns sobre cerâmica de nitreto de silício? Em aplicações práticas, os usuários muitas vezes têm dúvidas sobre a seleção de materiais, custo e viabilidade de substituição. Além das respostas básicas, são fornecidos conselhos complementares para cenários especiais para apoiar a tomada de decisões informadas: (1) Quais cenários são inadequados para cerâmica de nitreto de silício? Que limitações ocultas devem ser observadas? Além do impacto severo, da corrosão por ácido fluorídrico e dos cenários de prioridade de custo, dois cenários especiais devem ser evitados: Vibração de alta frequência de longo prazo (por exemplo, placas de peneira vibratória em minas): Embora a cerâmica de nitreto de silício tenha melhor resistência ao impacto do que outras cerâmicas, a vibração de alta frequência (>50 Hz) causa propagação de microfissuras internas, levando à fratura após 3 meses de uso. Materiais compostos de borracha (por exemplo, placas de aço revestidas de borracha) são mais adequados, com vida útil superior a 1 ano. Indução eletromagnética de precisão (por exemplo, tubos de medição de medidores de vazão eletromagnéticos): As cerâmicas de nitreto de silício são isolantes, mas traços de impurezas de ferro (>0,1% em alguns lotes) interferem nos sinais eletromagnéticos, causando erros de medição >5%. Cerâmicas de alumina de alta pureza (impureza de ferro Além disso, em cenários de baixa temperatura ( (2) A cerâmica de nitreto de silício ainda é cara? Como controlar custos para aplicações de pequena escala? Embora a cerâmica de nitreto de silício tenha um preço unitário mais elevado do que os materiais tradicionais, os utilizadores de pequena escala (por exemplo, pequenas fábricas, laboratórios, clínicas) podem controlar os custos através dos seguintes métodos: Escolha peças padrão em vez de peças personalizadas: peças cerâmicas personalizadas com formato especial (por exemplo, engrenagens não padrão) exigem custos de molde de aproximadamente 10.000 CNY, enquanto peças padrão (por exemplo, rolamentos padrão, pinos de localização) não exigem taxas de molde e são 20% a 30% mais baratas (por exemplo, rolamentos de cerâmica padrão custam 25% menos que rolamentos personalizados). Compra em massa para dividir os custos de envio: As cerâmicas de nitreto de silício são produzidas principalmente por fabricantes especializados. Compras em pequena escala podem ter custos de envio de 10% (por exemplo, 50 CNY por 10 rolamentos de cerâmica). A compra conjunta a granel com empresas próximas (por exemplo, 100 rolamentos) reduz os custos de envio para aproximadamente 5 CNY por unidade, uma economia de 90%. Reciclar e reutilizar peças antigas: Componentes mecânicos de cerâmica (por exemplo, anéis externos de rolamento, pinos de localização) com áreas funcionais não danificadas (por exemplo, pistas de rolamento, superfícies de contato do pino de localização) podem ser reparados por fabricantes profissionais (por exemplo, repolimento, revestimento). Os custos de reparo são de aproximadamente 40% das peças novas (por exemplo, 10 CNY para um rolamento de cerâmica reparado versus 25 CNY para um novo), tornando-o adequado para uso cíclico em pequena escala. Por exemplo, uma pequena clínica odontológica que usa 2 brocas de cerâmica por mês pode reduzir os custos anuais de aquisição para aproximadamente 1.200 CNY comprando peças padrão e juntando-se a 3 clínicas para compras em massa (economizando aproximadamente 800 CNY em comparação com compras personalizadas individuais). Além disso, esferas de rolamento de perfuração antigas podem ser recicladas para reparos, reduzindo ainda mais os custos. (3) Os componentes metálicos dos equipamentos existentes podem ser substituídos diretamente por componentes cerâmicos de nitreto de silício? Que adaptações são necessárias? Além de verificar a compatibilidade do tipo e tamanho dos componentes, são necessárias três adaptações importantes para garantir a operação normal do equipamento após a substituição: Adaptação à carga: Os componentes cerâmicos possuem densidade menor que os metálicos (nitreto de silício: 3,2 g/cm³; aço inoxidável: 7,9 g/cm³). A redução do peso após a substituição requer reequilíbrio para equipamentos que envolvem equilíbrio dinâmico (por exemplo, fusos, impulsores). Por exemplo, substituir rolamentos de aço inoxidável por rolamentos de cerâmica requer aumentar a precisão do equilíbrio do fuso de G6.3 para G2.5 para evitar aumento de vibração. Adaptação da lubrificação: Graxas de óleo mineral para componentes metálicos podem falhar em cerâmica devido à má adesão. Devem ser utilizadas graxas específicas para cerâmica (por exemplo, graxas à base de PTFE), com volume de enchimento ajustado (1/2 do espaço interno para rolamentos cerâmicos vs. 1/3 para rolamentos metálicos) para evitar lubrificação insuficiente ou resistência excessiva. Adaptação do material correspondente: Quando os componentes cerâmicos combinam com o metal (por exemplo, eixos de êmbolo de cerâmica com cilindros metálicos), o metal deve ter menor dureza ( Por exemplo, substituir um pino de localização de aço em uma máquina-ferramenta por um de cerâmica requer o ajuste da folga do encaixe para 0,01 mm, a mudança do acessório de metal correspondente de aço 45# (HV200) para latão (HV100) e o uso de graxa específica para cerâmica. Isto melhora a precisão do posicionamento de ±0,002 mm para ±0,001 mm e prolonga a vida útil de 6 meses para 3 anos. (4) Como avaliar a qualidade dos produtos cerâmicos de nitreto de silício? Combine testes profissionais com métodos simples para obter confiabilidade Além da inspeção visual e testes simples, a avaliação abrangente da qualidade requer relatórios de testes profissionais e testes práticos: Concentre-se em dois indicadores principais em relatórios de testes profissionais: densidade de volume (produtos qualificados: ≥3,1 g/cm³; Adicione um "teste de resistência à temperatura" para avaliação simples: coloque as amostras em uma mufla, aqueça da temperatura ambiente até 1000°C (taxa de aquecimento de 5°C/min), mantenha por 1 hora e esfrie naturalmente. Nenhuma rachadura indica resistência qualificada ao choque térmico (rachaduras indicam defeitos de sinterização e potencial fratura em alta temperatura). Verifique através de testes práticos: Adquira pequenas quantidades (por exemplo, 10 rolamentos cerâmicos) e teste durante 1 mês no equipamento. Registre a perda de desgaste ( Evite "produtos três-não" (sem relatórios de teste, sem fabricantes, sem garantia), que podem ter sinterização insuficiente (densidade volumétrica: 2,8 g/cm³) ou impurezas elevadas (ferro >0,5%). Sua vida útil é de apenas 1/3 da dos produtos qualificados, aumentando os custos de manutenção.