1. Entenda primeiro as propriedades principais: Por que a cerâmica de zircônia pode se adaptar a vários cenários?

Para usar cerâmica de zircônia com precisão, primeiro é necessário compreender profundamente os princípios científicos e o desempenho prático de suas propriedades essenciais. A combinação destas propriedades permite-lhes romper as limitações dos materiais tradicionais e adaptar-se a diversos cenários.

Em termos de estabilidade química, a energia de ligação entre os íons de zircônio e os íons de oxigênio na estrutura atômica da zircônia (ZrO₂) é tão alta quanto 7,8 eV, excedendo em muito a das ligações metálicas (por exemplo, a energia de ligação do ferro é de aproximadamente 4,3 eV), permitindo-lhe resistir à corrosão da maioria dos meios corrosivos. Dados de testes de laboratório mostram que quando uma amostra de cerâmica de zircônia é imersa em uma solução de ácido clorídrico com concentração de 10% por 30 dias consecutivos, a perda de peso é de apenas 0,008 gramas, sem marcas óbvias de corrosão na superfície. Mesmo quando imerso em uma solução de ácido fluorídrico com concentração de 5% em temperatura ambiente por 72 horas, a profundidade de corrosão superficial é de apenas 0,003 mm, muito inferior ao limite de resistência à corrosão (0,01 mm) para componentes industriais. Portanto, é particularmente adequado para cenários como revestimentos de caldeiras de reação química e recipientes resistentes à corrosão em laboratórios.

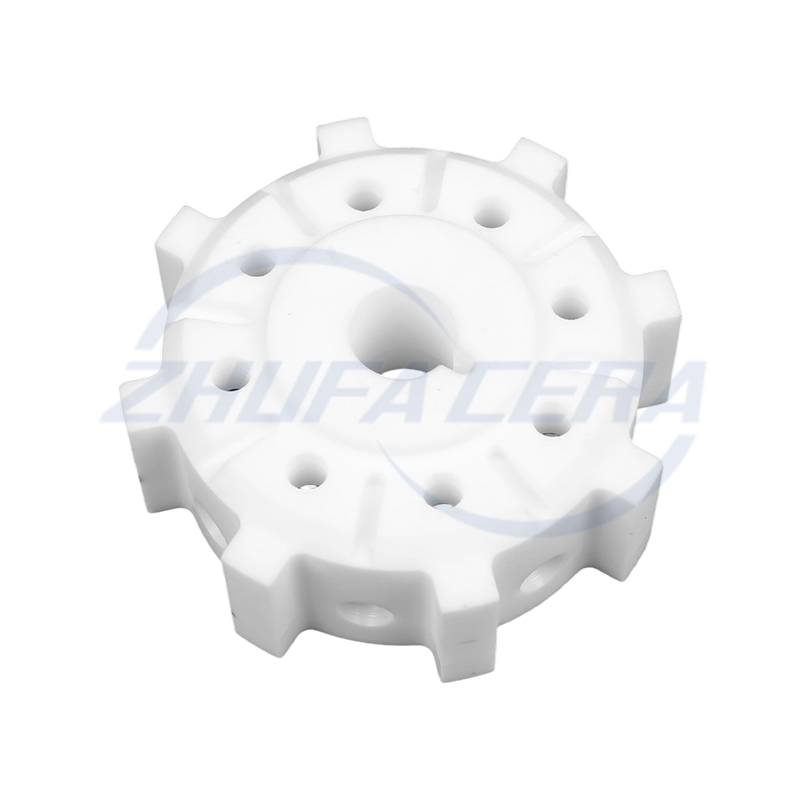

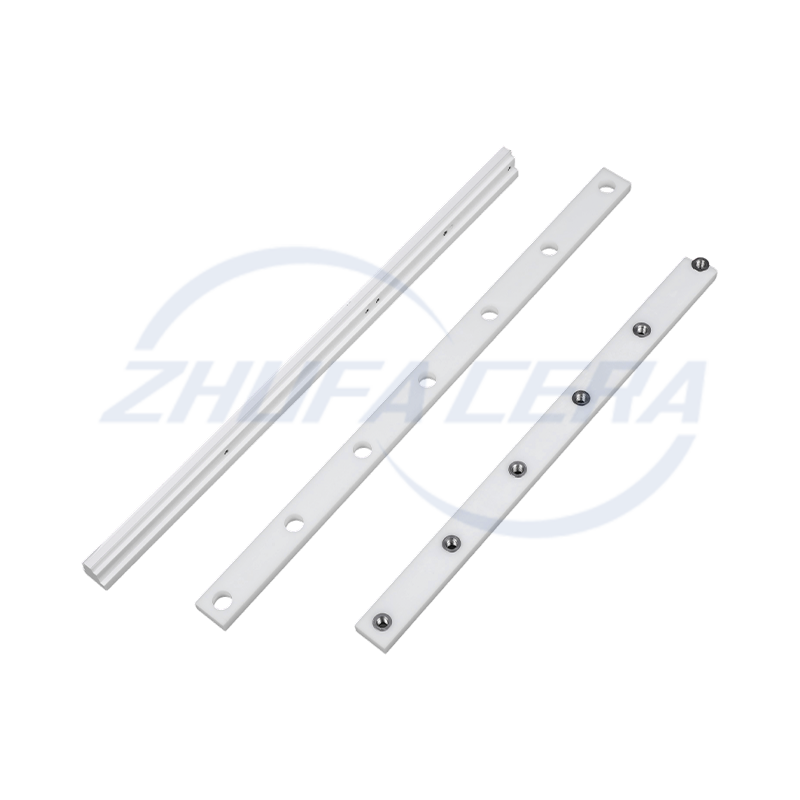

A vantagem nas propriedades mecânicas decorre do mecanismo de "têmpera por transformação de fase": a zircônia pura está na fase monoclínica à temperatura ambiente. Após a adição de estabilizadores como o óxido de ítrio (Y₂O₃), uma estrutura de fase tetragonal estável pode ser formada à temperatura ambiente. Quando o material é impactado por forças externas, a fase tetragonal transforma-se rapidamente na fase monoclínica, acompanhada por uma expansão de volume de 3% a 5%. Esta transformação de fase pode absorver uma grande quantidade de energia e evitar a propagação de fissuras. Testes mostraram que a cerâmica de zircônia estabilizada com ítria tem uma resistência à flexão de 1.200-1.500 MPa, 2-3 vezes maior que a da cerâmica de alumina comum (400-600 MPa). Em testes de resistência ao desgaste, em comparação com o aço inoxidável (grau 304) sob uma carga de 50 N e uma velocidade de rotação de 300 r/min, a taxa de desgaste da cerâmica de zircônia é apenas 1/20 da do aço inoxidável, apresentando excelente desempenho em componentes facilmente desgastados, como rolamentos mecânicos e vedações. Ao mesmo tempo, a tenacidade à fratura chega a 15 MPa·m^(1/2), superando a deficiência da cerâmica tradicional de ser "dura, mas quebradiça".

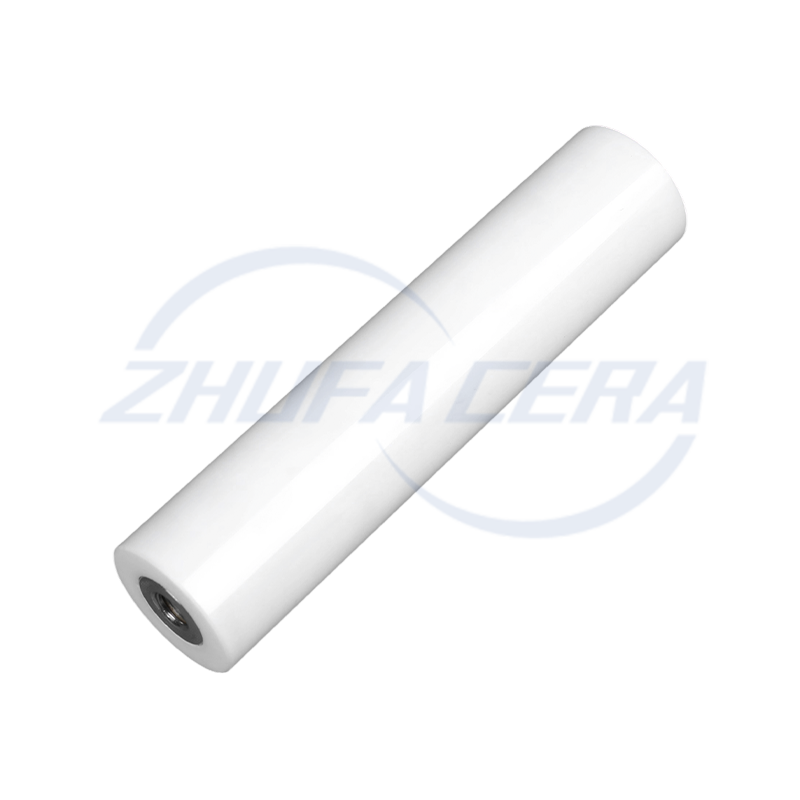

A resistência a altas temperaturas é outra "competitividade central" da cerâmica de zircônia: seu ponto de fusão chega a 2.715 ℃, excedendo em muito o dos materiais metálicos (o ponto de fusão do aço inoxidável é de aproximadamente 1.450 ℃). Em altas temperaturas de 1600°C, a estrutura cristalina permanece estável sem amolecimento ou deformação. O coeficiente de expansão térmica é de aproximadamente 10×10⁻⁶/℃, apenas 1/8 do aço inoxidável (18×10⁻⁶/℃). Isso significa que em cenários com mudanças severas de temperatura, como o processo de partida de um motor aeronáutico para operação em plena carga (mudança de temperatura de até 1.200 ℃/hora), os componentes cerâmicos de zircônia podem efetivamente evitar o estresse interno causado pela expansão e contração térmica, reduzindo o risco de rachaduras. Um teste de carga contínuo em alta temperatura de 2.000 horas (1.200 ℃, 50 MPa) mostra que a deformação é de apenas 1,2 μm, muito inferior ao limite de deformação (5 μm) de componentes industriais, tornando-o adequado para cenários como revestimentos de fornos de alta temperatura e revestimentos de barreira térmica de motores aeronáuticos.

No campo da biocompatibilidade, a energia superficial da cerâmica de zircônia pode formar uma boa ligação de interface com proteínas e células no fluido do tecido humano sem causar rejeição imunológica. Os testes de citotoxicidade (método MTT) indicam que a taxa de impacto do seu extrato na taxa de sobrevivência dos osteoblastos é de apenas 1,2%, muito inferior ao padrão de material médico (≤5%). Em experimentos de implantação em animais, após a implantação de implantes cerâmicos de zircônia nos fêmures de coelhos, a taxa de ligação óssea atingiu 98,5% em 6 meses, sem reações adversas, como inflamação ou infecção. Seu desempenho é superior aos metais médicos tradicionais, como ligas de ouro e titânio, tornando-o um material ideal para dispositivos médicos implantáveis, como implantes dentários e cabeças femorais articulares artificiais. É a sinergia dessas propriedades que lhe permite abranger múltiplas áreas como indústria, medicina e laboratórios, tornando-se um material “versátil”.

2. A seleção baseada em cenários é importante: como escolher a cerâmica de zircônia certa de acordo com as necessidades?

As diferenças de desempenho de cerâmica de zircônia são determinados pela composição do estabilizador, forma do produto e processo de tratamento de superfície. É necessário selecioná-los com precisão de acordo com as necessidades básicas de cenários específicos para aproveitar ao máximo suas vantagens de desempenho e evitar "seleção errada e uso indevido".

Tabela 1: Comparação dos principais parâmetros entre cerâmica de zircônia e materiais tradicionais (para referência de substituição)

| Tipo de material | Coeficiente de Expansão Térmica (10⁻⁶/℃) | Resistência à Flexão (MPa) | Taxa de desgaste (mm/h) | Cenários Aplicáveis | Principais considerações para substituição |

| Cerâmica de Zircônia Estabilizada com Ítria | 10 | 1200-1500 | 0.001 | Rolamentos, ferramentas de corte, implantes médicos | Compensação de dimensão necessária; soldagem evitada; lubrificantes especiais usados |

| Aço inoxidável (304) | 18 | 520 | 0.02 | Peças estruturais comuns, tubos | Folga ajustada para grandes diferenças de temperatura; corrosão eletroquímica evitada |

| Cerâmica de Alumina | 8.5 | 400-600 | 0.005 | Válvulas de baixa pressão, suportes comuns | A carga pode ser aumentada, mas o limite de capacidade de carga do equipamento deve ser avaliado simultaneamente |

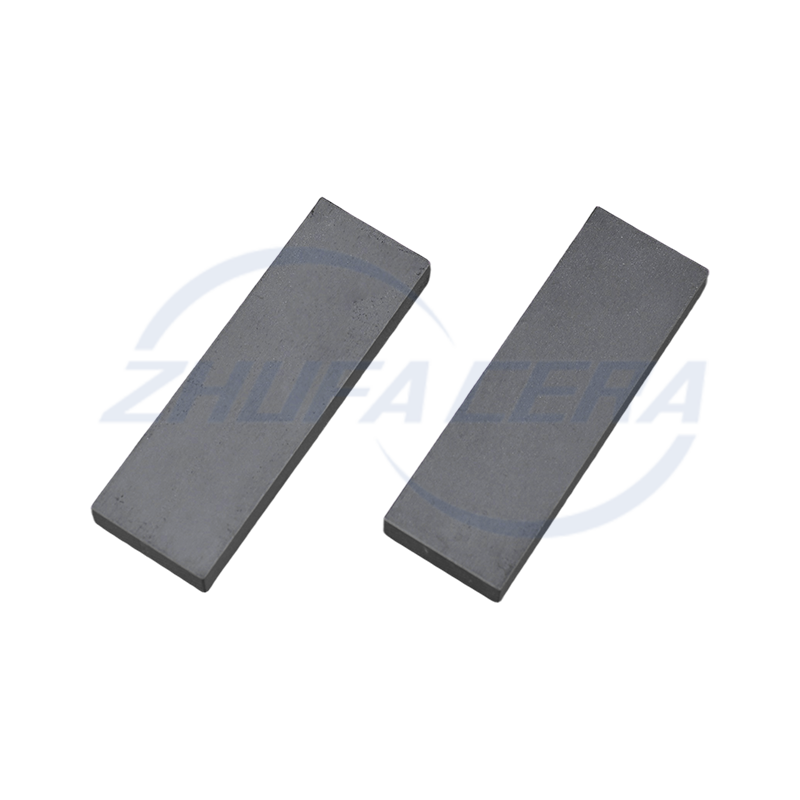

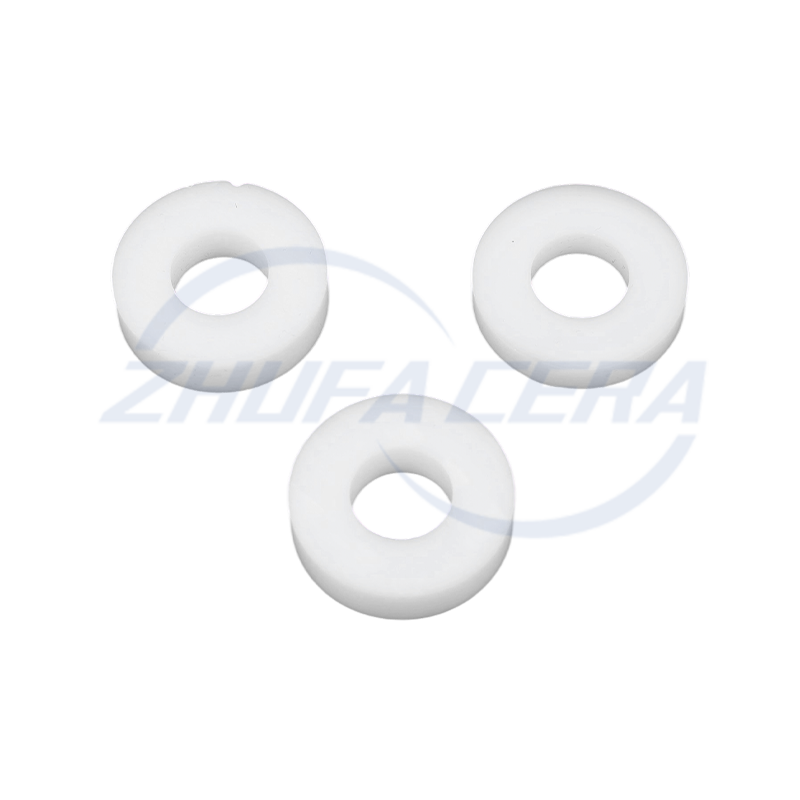

2.1 Substituição de Componentes Metálicos: Compensação Dimensional e Adaptação de Conexão

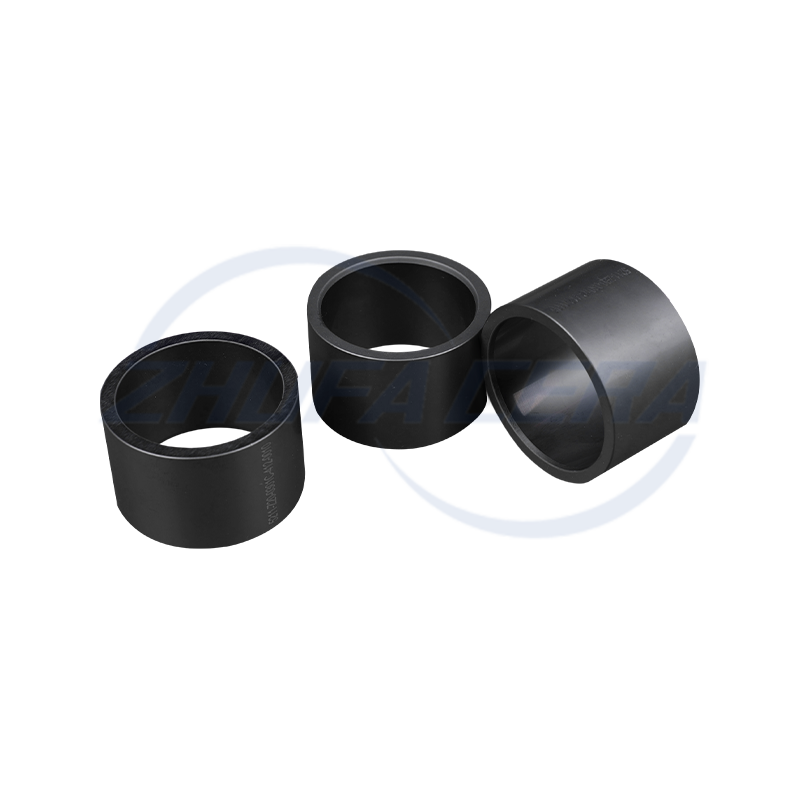

Combinado com as diferenças de parâmetros na Tabela 1, o coeficiente de expansão térmica entre cerâmicas de zircônia e metais difere significativamente (10×10⁻⁶/℃ para zircônia, 18×10⁻⁶/℃ para aço inoxidável). A compensação dimensional deve ser calculada com precisão com base na faixa de temperatura operacional. Tomando como exemplo a substituição de uma bucha metálica, se a faixa de temperatura operacional do equipamento for de -20°C a 80°C e o diâmetro interno da bucha metálica for 50 mm, o diâmetro interno se expandirá para 50,072 mm a 80°C (quantidade de expansão = 50 mm × 18×10⁻⁶/℃ × (80℃ - 20℃) = 0,054 mm, mais a dimensão à temperatura ambiente (20°C), o diâmetro interno total é 50,054 mm). A quantidade de expansão da bucha de zircônia a 80 ℃ é 50 mm × 10×10⁻⁶/℃ × 60 ℃ = 0,03 mm. Portanto, o diâmetro interno à temperatura ambiente (20°C) deve ser projetado como 50,024 mm (50,054 mm - 0,03 mm). Considerando erros de processamento, o diâmetro interno final foi projetado para ser 50,02-50,03 mm, garantindo que a folga de ajuste entre a bucha e o eixo permaneça 0,01-0,02 mm dentro da faixa de temperatura operacional para evitar emperramento devido a aperto excessivo ou precisão reduzida devido a frouxidão excessiva.

A adaptação da conexão deve ser projetada de acordo com as características da cerâmica: conexões soldadas e rosqueadas comumente utilizadas para componentes metálicos podem facilmente causar trincas na cerâmica, portanto um esquema de "conexão de transição metálica" deve ser adotado. Tomando como exemplo a conexão entre um flange cerâmico e um tubo metálico, anéis de transição de aço inoxidável com 5 mm de espessura são instalados em ambas as extremidades do flange cerâmico (o material do anel de transição deve ser consistente com o do tubo metálico para evitar corrosão eletroquímica). Adesivo cerâmico resistente a altas temperaturas (resistência à temperatura ≥200 ℃, resistência ao cisalhamento ≥5 MPa) é aplicado entre o anel de transição e o flange cerâmico, seguido de cura por 24 horas. O tubo metálico e o anel de transição são conectados por soldagem. Durante a soldagem, o flange de cerâmica deve ser enrolado em uma toalha úmida para evitar que a cerâmica rache devido à transferência de alta temperatura de soldagem (≥800 ℃). Ao conectar o anel de transição e o flange cerâmico com parafusos, devem ser usados parafusos de aço inoxidável grau 8.8, e a força de pré-aperto deve ser controlada em 20-30 N·m (uma chave dinamométrica pode ser usada para ajustar o torque). Uma arruela elástica (por exemplo, uma arruela de poliuretano com espessura de 2 mm) deve ser instalada entre o parafuso e o flange cerâmico para amortecer a força de pré-aperto e evitar quebra da cerâmica.

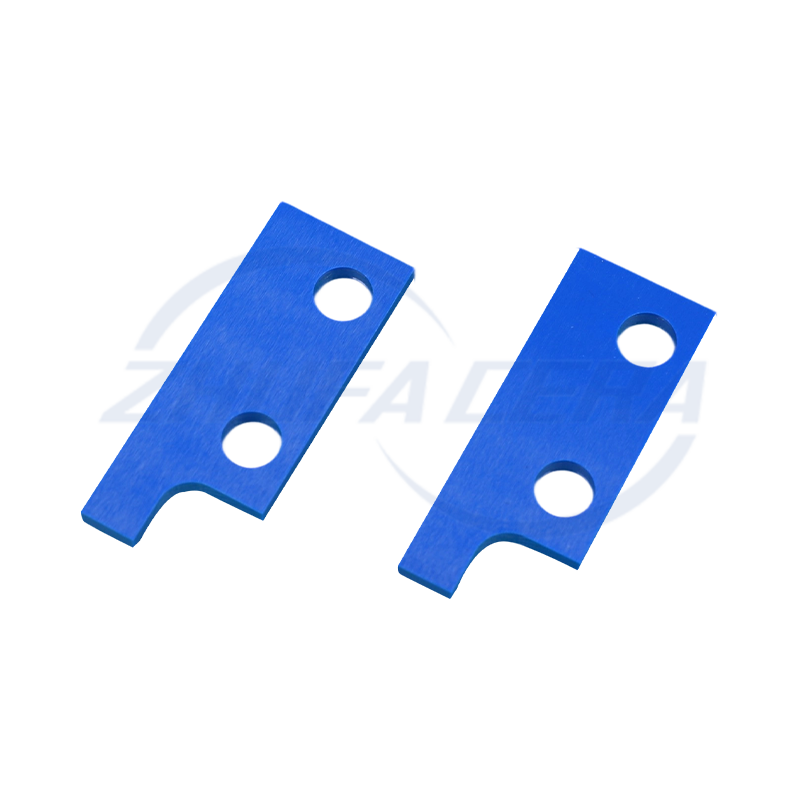

2.2 Substituição de componentes cerâmicos comuns: correspondência de desempenho e ajuste de carga

Como pode ser visto na Tabela 1, existem diferenças significativas na resistência à flexão e na taxa de desgaste entre as cerâmicas de alumina comuns e as cerâmicas de zircônia. Durante a substituição, os parâmetros devem ser ajustados de acordo com a estrutura geral do equipamento para evitar que outros componentes se tornem pontos fracos devido ao excedente de desempenho local. Tomando como exemplo a substituição de um braquete cerâmico de alumina, o braquete de alumina original tem resistência à flexão de 400 MPa e carga nominal de 50 kg. Após a substituição por um braquete de zircônia com resistência à flexão de 1200 MPa, a carga teórica pode ser aumentada para 150 kg (a carga é proporcional à resistência à flexão). Porém, a capacidade de carga de outros componentes do equipamento deve primeiro ser avaliada: se a capacidade máxima de carga da viga suportada pelo suporte for de 120 kg, a carga real do suporte de zircônia deve ser ajustada para 120 kg para evitar que a viga se torne um ponto fraco. Um "teste de carga" pode ser usado para verificação: aumentar gradualmente a carga para 120 kg, manter a pressão por 30 minutos e observar se o suporte e a viga estão deformados (medido com um relógio comparador, deformação ≤0,01 mm é qualificada). Se a deformação da viga exceder o limite permitido, a viga deverá ser reforçada simultaneamente.

O ajuste do ciclo de manutenção deve ser baseado nas condições reais de desgaste: os rolamentos originais de cerâmica de alumina têm baixa resistência ao desgaste (taxa de desgaste 0,005 mm/h) e requerem lubrificação a cada 100 horas. Os rolamentos cerâmicos de zircônia melhoraram a resistência ao desgaste (taxa de desgaste 0,001 mm/h), portanto o ciclo de manutenção teórico pode ser estendido para 500 horas. Contudo, na utilização real, o impacto das condições de trabalho deve ser considerado: se a concentração de poeira no ambiente de operação do equipamento for ≥0,1 mg/m³, o ciclo de lubrificação deve ser reduzido para 200 horas para evitar que a poeira se misture ao lubrificante e acelere o desgaste. O ciclo ideal pode ser determinado através da “detecção de desgaste”: desmontar o rolamento a cada 100 horas de uso, medir o diâmetro dos corpos rolantes com um micrômetro. Se o desgaste for ≤0,002 mm, o ciclo pode ser estendido ainda mais; se o desgaste for ≥0,005 mm, o ciclo deverá ser encurtado e as medidas à prova de poeira deverão ser inspecionadas. Além disso, o método de lubrificação deve ser ajustado após a substituição: os rolamentos de zircônia têm requisitos mais elevados de compatibilidade de lubrificantes, portanto, os lubrificantes contendo enxofre comumente usados para rolamentos de metal devem ser descontinuados e devem ser usados lubrificantes especiais à base de polialfaolefina (PAO). A dosagem de lubrificante para cada equipamento deve ser controlada em 5-10 ml (ajustada de acordo com o tamanho do rolamento) para evitar aumento de temperatura por dosagem excessiva.

3. Dicas de manutenção diária: como prolongar a vida útil dos produtos cerâmicos de zircônia?

Os produtos cerâmicos de zircônia em diferentes cenários requerem manutenção direcionada para maximizar sua vida útil e reduzir perdas desnecessárias.

3.1 Cenários Industriais (Rolamentos, Vedações): Foco em Lubrificação e Proteção contra Poeira

Os rolamentos e vedações de cerâmica de zircônia são componentes essenciais na operação mecânica. A manutenção da lubrificação deve seguir o princípio de “tempo fixo, quantidade fixa e qualidade fixa”. O ciclo de lubrificação deve ser ajustado de acordo com o ambiente operacional: em um ambiente limpo com concentração de poeira ≤0,1 mg/m³ (por exemplo, uma oficina de semicondutores), o lubrificante pode ser complementado a cada 200 horas; em uma oficina comum de processamento de máquinas com mais poeira, o ciclo deve ser reduzido para 120-150 horas; em um ambiente severo com uma concentração de poeira >0,5 mg/m³ (por exemplo, máquinas de mineração, equipamentos de construção), uma proteção contra poeira deve ser usada e o ciclo de lubrificação deve ser ainda mais reduzido para 100 horas para evitar que a poeira se misture ao lubrificante e forme abrasivos.

A seleção do lubrificante deve evitar produtos de óleo mineral comumente usados em componentes metálicos (que contêm sulfetos e fosfetos que podem reagir com a zircônia). Lubrificantes cerâmicos especiais à base de PAO são preferidos e seus principais parâmetros devem atender aos seguintes requisitos: índice de viscosidade ≥140 (para garantir a estabilidade da viscosidade em altas e baixas temperaturas), viscosidade ≤1500 cSt a -20 ℃ (para garantir o efeito de lubrificação durante a inicialização em baixa temperatura) e ponto de fulgor ≥250 ℃ (para evitar a combustão do lubrificante em ambientes de alta temperatura). Durante a operação de lubrificação, uma pistola de óleo especial deve ser usada para injetar lubrificante uniformemente ao longo da pista do rolamento, com a dosagem cobrindo 1/3-1/2 da pista: a dosagem excessiva aumentará a resistência operacional (aumentando o consumo de energia em 5% -10%) e absorverá facilmente a poeira para formar partículas duras; dosagem insuficiente levará a lubrificação insuficiente e causará atrito seco, aumentando a taxa de desgaste em mais de 30%.

Além disso, o efeito de vedação das vedações deve ser verificado regularmente: desmonte e inspecione a superfície de vedação a cada 500 horas. Se forem encontrados riscos (profundidade >0,01 mm) na superfície de vedação, uma pasta de polimento de grão 8000 pode ser usada para reparo; se for encontrada deformação (desvio de planicidade >0,005 mm) na superfície de vedação, a vedação deverá ser substituída imediatamente para evitar vazamento do equipamento.

3.2 Cenários Médicos (Coroas e Pontes Dentárias, Articulações Artificiais): Limpeza de Equilíbrio e Proteção contra Impactos

A manutenção de implantes médicos está diretamente relacionada à segurança de uso e vida útil, e deve ser realizada a partir de três aspectos: limpeza de ferramentas, métodos de limpeza e hábitos de uso. Para usuários com coroas e pontes dentárias, deve-se prestar atenção à seleção de ferramentas de limpeza: escovas de dentes com cerdas duras (diâmetro das cerdas >0,2 mm) podem causar arranhões finos (profundidade 0,005-0,01 mm) na superfície das coroas e pontes. O uso a longo prazo levará à adesão de resíduos alimentares e aumentará o risco de cárie dentária. Recomenda-se a utilização de escovas de cerdas macias com diâmetro de cerdas de 0,1-0,15 mm, combinadas com creme dental neutro com teor de flúor de 0,1%-0,15% (pH 6-8), evitando cremes dentais branqueadores contendo partículas de sílica ou alumina (dureza das partículas até Mohs 7, que pode riscar a superfície da zircônia).

O método de limpeza deve equilibrar meticulosidade e gentileza: limpe 2 a 3 vezes ao dia, com cada escovação não inferior a 2 minutos. A força de escovagem deve ser controlada em 150-200 g (aproximadamente o dobro da força de pressionar um teclado) para evitar afrouxar a ligação entre a coroa/ponte e o pilar devido à força excessiva. Ao mesmo tempo, fio dental (fio dental encerado pode reduzir o atrito na superfície da coroa/ponte) deve ser usado para limpar a lacuna entre a coroa/ponte e o dente natural, e um irrigador oral deve ser usado 1-2 vezes por semana (ajuste a pressão da água para marcha média-baixa para evitar impacto de alta pressão na coroa/ponte) para evitar que a impactação de alimentos cause gengivite.

Em termos de hábitos de uso, morder objetos duros deve ser estritamente evitado: objetos aparentemente "macios", como cascas de nozes (dureza Mohs 3-4), ossos (Mohs 2-3) e cubos de gelo (Mohs 2) podem gerar uma força de mordida instantânea de 500-800 N, excedendo em muito o limite de resistência ao impacto de coroas e pontes dentárias (300-400 N), levando a danos internos. microfissuras em coroas e pontes. Estas fissuras são difíceis de detectar inicialmente, mas podem encurtar a vida útil das coroas e pontes de 15-20 anos para 5-8 anos e, em casos graves, podem causar fracturas súbitas. Os utilizadores com articulações artificiais devem evitar exercícios extenuantes (como correr e saltar) para reduzir a carga de impacto nas articulações e verificar regularmente a mobilidade articular (a cada seis meses) numa instituição médica. Se for encontrada mobilidade limitada ou ruído anormal, a causa deve ser investigada em tempo hábil.

4. Teste de desempenho para autoaprendizagem: como avaliar rapidamente o status do produto em diferentes cenários?

No uso diário, o principal desempenho da cerâmica de zircônia pode ser testado usando métodos simples, sem equipamento profissional, permitindo a detecção oportuna de possíveis problemas e a prevenção do aumento de falhas. Esses métodos devem ser projetados de acordo com as características do cenário para garantir resultados de teste precisos e operáveis.

4.1 Componentes Industriais de Suporte de Carga (Rolamentos, Núcleos de Válvulas): Teste de Carga e Observação de Deformação

Para rolamentos cerâmicos, deve-se prestar atenção aos detalhes operacionais no "teste de rotação sem carga" para melhorar a precisão do julgamento: segure os anéis interno e externo do rolamento com ambas as mãos, garantindo que não haja manchas de óleo nas mãos (manchas de óleo podem aumentar o atrito e afetar o julgamento), e gire-os a uma velocidade uniforme 3 vezes no sentido horário e 3 vezes no sentido anti-horário, com uma velocidade de rotação de 1 círculo por segundo. Se não houver travamento ou mudança óbvia de resistência ao longo do processo, e o rolamento puder girar livremente por 1-2 círculos (ângulo de rotação ≥360°) por inércia após a parada, isso indica que a precisão de correspondência entre os elementos rolantes do rolamento e os anéis interno/externo é normal. Se ocorrer travamento (por exemplo, aumento repentino na resistência ao girar em um determinado ângulo) ou se o rolamento parar imediatamente após a rotação, isso pode ser devido ao desgaste do elemento rolante (desgaste ≥0,01 mm) ou à deformação do anel interno/externo (desvio de circularidade ≥0,005 mm). A folga do rolamento pode ser testada posteriormente com um calibrador de folga: insira um calibrador de folga com 0,01 mm de espessura na folga entre os anéis interno e externo. Se puder ser inserido facilmente e a profundidade exceder 5 mm, a folga é muito grande e o rolamento precisa ser substituído.

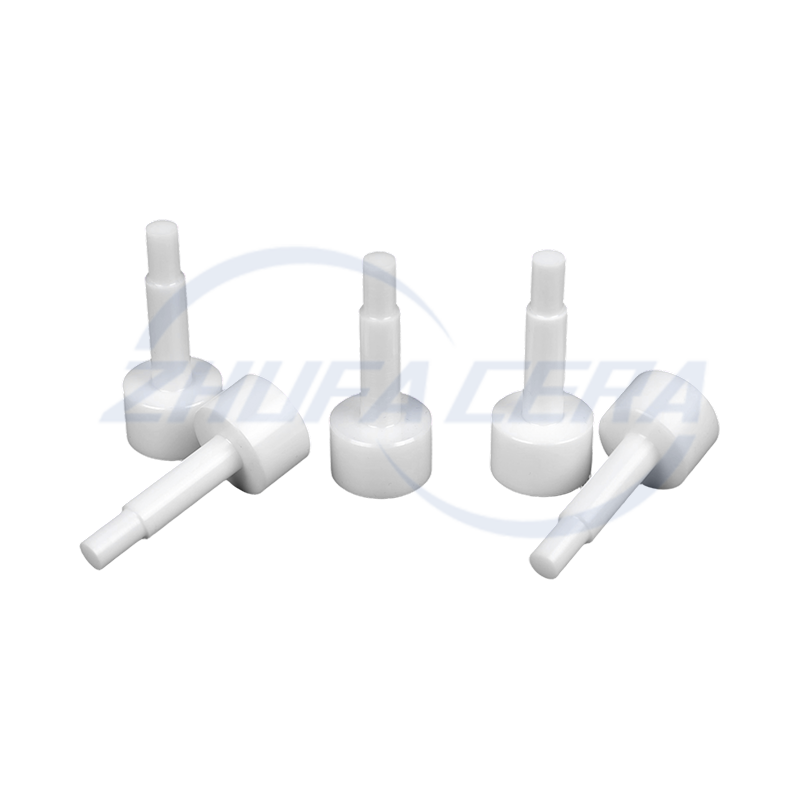

Para o "teste de estanqueidade à pressão" dos núcleos cerâmicos das válvulas, as condições de teste devem ser otimizadas: primeiro, instale a válvula em um dispositivo de teste e certifique-se de que a conexão esteja vedada (a fita de Teflon pode ser enrolada nas roscas). Com a válvula totalmente fechada, injete ar comprimido a 0,5 vezes a pressão nominal na extremidade de entrada de água (por exemplo, 0,5 MPa para uma pressão nominal de 1 MPa) e mantenha a pressão por 5 minutos. Use um pincel para aplicar água com sabão com concentração de 5% (a água com sabão deve ser agitada para produzir bolhas finas para evitar bolhas imperceptíveis devido à baixa concentração) uniformemente na superfície de vedação do núcleo da válvula e nas peças de conexão. Se nenhuma bolha for gerada dentro de 5 minutos, o desempenho da vedação será qualificado. Se aparecerem bolhas contínuas (diâmetro da bolha ≥1 mm) na superfície de vedação, desmonte o núcleo da válvula para inspecionar a superfície de vedação: use uma lanterna de alta intensidade para iluminar a superfície. Se forem encontrados riscos (profundidade ≥0,005 mm) ou marcas de desgaste (área de desgaste ≥1 mm²), uma pasta de polimento de grão 8000 pode ser usada para reparo, e o teste de estanqueidade deve ser repetido após o reparo. Se forem encontradas amolgadelas ou fissuras na superfície de vedação, o núcleo da válvula deve ser substituído imediatamente.

4.2 Implantes Médicos (Coroas e Pontes Dentárias): Teste de Oclusão e Inspeção Visual

O teste de “sensação de oclusão” para coroas e pontes dentárias deve ser combinado com cenários diários: durante a oclusão normal, os dentes superiores e inferiores devem fazer contato uniforme sem concentração de tensão localizada. Ao mastigar alimentos moles (como arroz e macarrão), não deve haver dor ou sensação de corpo estranho. Se ocorrer dor unilateral durante a oclusão (por exemplo, dor na gengiva ao morder no lado esquerdo), pode ser devido à altura excessiva da coroa/ponte, causando tensão irregular ou microfissuras internas (largura da fissura ≤0,05 mm). O "teste do papel de oclusão" pode ser usado para julgamento adicional: coloque papel de oclusão (espessura de 0,01 mm) entre a coroa/ponte e os dentes opostos, morda suavemente e remova o papel. Se as marcas do papel de oclusão estiverem distribuídas uniformemente na superfície da coroa/ponte, a tensão é normal. Se as marcas estiverem concentradas em um único ponto (diâmetro da marca ≥2 mm), um dentista deverá ser consultado para ajuste da altura da coroa/ponte.

A inspeção visual requer ferramentas auxiliares para melhorar a precisão: use uma lupa de 3x com uma lanterna (intensidade de luz ≥500 lux) para observar a superfície da coroa/ponte, focando na superfície oclusal e nas áreas das bordas. Se forem encontradas fissuras finas (comprimento ≥2 mm, largura ≤0,05 mm), isso pode indicar microfissuras, e um exame odontológico deve ser agendado dentro de 1 semana (a tomografia computadorizada dentária pode ser usada para determinar a profundidade da fissura; se a profundidade for ≥0,5 mm, a coroa/ponte precisa ser refeita). Se aparecer descoloração localizada (por exemplo, amarelecimento ou escurecimento) na superfície, pode ser devido à corrosão causada pelo acúmulo prolongado de resíduos de alimentos, e a limpeza deve ser intensificada. Além disso, deve-se prestar atenção ao método de operação do “teste do fio dental”: passe suavemente o fio dental pelo espaço entre a coroa/ponte e o dente pilar. Se o fio dental passar suavemente sem quebrar a fibra, não haverá folga na conexão. Se o fio dental ficar preso ou quebrar (comprimento da ruptura ≥5 mm), uma escova interdental deve ser usada para limpar a lacuna 2 a 3 vezes por semana para evitar gengivite causada pela impactação de alimentos.

4.3 Recipientes de Laboratório: Teste de Estanqueidade e Resistência à Temperatura

O "teste de pressão negativa" para recipientes de cerâmica de laboratório deve ser realizado em etapas: primeiro, limpe e seque o recipiente (garanta que não haja umidade residual no interior para evitar afetar o julgamento de vazamento), encha-o com água destilada (temperatura da água 20-25°C, para evitar a expansão térmica do recipiente devido à temperatura excessivamente alta da água) e sele a boca do recipiente com uma rolha de borracha limpa (a rolha de borracha deve corresponder à boca do recipiente sem lacunas). Inverta o recipiente e mantenha-o na posição vertical, coloque-o sobre uma placa de vidro seca e observe se após 10 minutos aparecem manchas de água na placa de vidro. Se não houver manchas de água, a estanqueidade básica está qualificada. Caso apareçam manchas de água (área ≥1 cm²), verifique se a boca do recipiente está plana (use uma régua para encaixar a boca do recipiente; se a folga for ≥0,01 mm, é necessário lixar) ou se a tampa de borracha está envelhecida (se aparecerem rachaduras na superfície da tampa de borracha, substitua-a).

Para cenários de alta temperatura, o "teste de aquecimento gradiente" requer procedimentos de aquecimento detalhados e critérios de julgamento: coloque o recipiente em um forno elétrico, defina a temperatura inicial para 50°C e mantenha por 30 minutos (para permitir que a temperatura do recipiente suba uniformemente e evite estresse térmico). Em seguida, aumente a temperatura em 50°C a cada 30 minutos, atingindo sequencialmente 100°C, 150°C e 200°C (ajuste a temperatura máxima de acordo com a temperatura operacional normal do contêiner; por exemplo, se a temperatura normal for 180°C, a temperatura máxima deve ser definida para 180°C) e mantenha por 30 minutos em cada nível de temperatura. Após a conclusão do aquecimento, desligue o forno e deixe o recipiente esfriar naturalmente até a temperatura ambiente com o forno (tempo de resfriamento ≥2 horas para evitar rachaduras causadas pelo resfriamento rápido). Remova o recipiente e meça suas principais dimensões (por exemplo, diâmetro, altura) com um paquímetro. Compare as dimensões medidas com as dimensões iniciais: se a taxa de alteração dimensional ≤0,1% (por exemplo, diâmetro inicial 100 mm, diâmetro alterado ≤100,1 mm) e não houver rachaduras na superfície (nenhuma irregularidade sentida à mão), a resistência à temperatura atende aos requisitos de uso. Se a taxa de alteração dimensional exceder 0,1% ou aparecerem rachaduras na superfície, reduza a temperatura operacional (por exemplo, dos 200°C planejados para 150°C) ou substitua o recipiente por um modelo resistente a altas temperaturas.

5. Recomendações para Condições Especiais de Trabalho: Como Usar Cerâmica de Zircônia em Ambientes Extremos?

Ao usar cerâmica de zircônia em ambientes extremos, como altas temperaturas, baixas temperaturas e forte corrosão, devem ser tomadas medidas de proteção direcionadas e os planos de uso devem ser elaborados com base nas características das condições de trabalho para garantir um serviço estável do produto e prolongar sua vida útil.

Tabela 2: Pontos de proteção para cerâmica de zircônia sob diferentes condições extremas de trabalho

| Tipo de condição de trabalho extrema | Temperatura/faixa média | Principais pontos de risco | Medidas de proteção | Ciclo de Inspeção |

| Condição de alta temperatura | 1000-1600℃ | Fissuração por estresse térmico, oxidação de superfície | Pré-aquecimento gradual (taxa de aquecimento 1-5 ℃/min), revestimento de isolamento térmico à base de zircônia (espessura 0,1-0,2 mm), resfriamento natural | A cada 50 horas |

| Condição de baixa temperatura | -50 a -20℃ | Redução de tenacidade, fratura por concentração de estresse | Tratamento de resistência do agente de acoplamento de silano, afiação de ângulos agudos para filetes ≥2 mm, redução de carga de 10% a 15% | A cada 100 horas |

| Condição de corrosão forte | Soluções de ácidos/álcalis fortes | Corrosão superficial, excesso de substâncias dissolvidas | Tratamento de passivação de ácido nítrico, seleção de cerâmica estabilizada com ítria, detecção semanal de concentração de substância dissolvida (≤0,1 ppm) | Semanalmente |

5.1 Condições de alta temperatura (por exemplo, 1000-1600°C): Pré-aquecimento e proteção de isolamento térmico

Com base nos pontos de proteção da Tabela 2, o processo de "pré-aquecimento gradual" deve ajustar a taxa de aquecimento de acordo com as condições de trabalho: para componentes cerâmicos usados pela primeira vez (como forros de forno de alta temperatura e cadinhos de cerâmica) com uma temperatura de trabalho de 1000°C, o processo de pré-aquecimento é: temperatura ambiente → 200°C (manter por 30 minutos, taxa de aquecimento 5°C/min) → 500°C (manter por 60 minutos, aquecimento taxa 3℃/min) → 800℃ (manter por 90 minutos, taxa de aquecimento 2℃/min) → 1000℃ (manter por 120 minutos, taxa de aquecimento 1℃/min). O aquecimento lento pode evitar o estresse por diferença de temperatura (valor de estresse ≤3 MPa). Se a temperatura de trabalho for 1600°C, um estágio de retenção de 1200°C (manter por 180 minutos) deve ser adicionado para liberar ainda mais o estresse interno. Durante o pré-aquecimento, a temperatura deve ser monitorada em tempo real: conecte um termopar de alta temperatura (faixa de medição de temperatura 0-1800°C) à superfície do componente cerâmico. Se a temperatura real se desviar da temperatura definida em mais de 50°C, pare o aquecimento e retome depois que a temperatura estiver distribuída uniformemente.

A proteção do isolamento térmico requer seleção e aplicação otimizadas do revestimento: para componentes em contato direto com chamas (como bicos de queimadores e suportes de aquecimento em fornos de alta temperatura), revestimentos de isolamento térmico de alta temperatura à base de zircônia com resistência à temperatura superior a 1800 ℃ (retração de volume ≤1%, condutividade térmica ≤0,3 W/(m·K)) devem ser usados, e revestimentos de alumina (redução de temperatura resistência apenas 1200 ℃, propenso a descascar em altas temperaturas) deve ser evitado. Antes da aplicação, limpe a superfície do componente com etanol absoluto para remover óleo e poeira e garantir a aderência do revestimento. Utilizar pulverização de ar com bico de diâmetro de 1,5 mm, distância de pulverização de 20-30 cm, e aplicar 2-3 demãos uniformes, com 30 minutos de secagem entre demãos. A espessura final do revestimento deve ser de 0,1-0,2 mm (espessura excessiva pode causar fissuras a altas temperaturas, enquanto espessura insuficiente resulta em isolamento térmico deficiente). Após a pulverização, seque o revestimento em forno a 80°C por 30 minutos e depois cure a 200°C por 60 minutos para formar uma camada de isolamento térmico estável. Após o uso, o resfriamento deve seguir rigorosamente o princípio do "resfriamento natural": desligar a fonte de calor a 1600°C e permitir que o componente esfrie naturalmente com o equipamento a 800°C (taxa de resfriamento ≤2°C/min); não abra a porta do equipamento durante esta fase. Depois de resfriado a 800°C, abra ligeiramente a porta do equipamento (folga ≤5 cm) e continue resfriando até 200°C (taxa de resfriamento ≤5°C/min). Finalmente, deixe esfriar a 25°C em temperatura ambiente. Evite o contato com água fria ou ar frio durante todo o processo para evitar rachaduras nos componentes devido a diferenças excessivas de temperatura.

5.2 Condições de Baixa Temperatura (por exemplo, -50 a -20°C): Proteção de Tenacidade e Reforço Estrutural

De acordo com os principais pontos de risco e medidas de proteção na Tabela 2, o "teste de adaptabilidade a baixa temperatura" deve simular o ambiente de trabalho real: coloque o componente cerâmico (como um núcleo de válvula de baixa temperatura ou caixa de sensor em equipamentos de cadeia de frio) em uma câmara programável de baixa temperatura, defina a temperatura para -50°C e mantenha por 2 horas (para garantir que a temperatura do núcleo do componente atinja -50°C e evite o resfriamento da superfície enquanto o interior permanece sem resfriamento). Remova o componente e conclua o teste de resistência ao impacto em 10 minutos (usando o método de impacto de queda de peso padrão GB/T 1843: esfera de aço de 100 g, altura de queda de 500 mm, ponto de impacto selecionado na área crítica de tensão do componente). Se não aparecerem fissuras visíveis após o impacto (verificado com uma lupa 3x) e a resistência ao impacto ≥12 kJ/m², o componente atende aos requisitos de uso em baixa temperatura. Se a resistência ao impacto <10 kJ/m², "tratamento de reforço de tenacidade em baixa temperatura" é necessário: mergulhe o componente em uma solução de etanol de agente de acoplamento de silano com concentração de 5% (tipo KH-550), deixe de molho em temperatura ambiente por 24 horas para permitir que o agente de acoplamento penetre totalmente na camada superficial do componente (profundidade de penetração de aproximadamente 0,05 mm), remova e seque em forno a 60°C por 120 minutos para formar um película protetora resistente. Repita o teste de adaptabilidade a baixas temperaturas após o tratamento até que a resistência ao impacto atenda ao padrão.

A otimização do projeto estrutural deve se concentrar em evitar a concentração de tensão: o coeficiente de concentração de tensão da cerâmica de zircônia aumenta em baixas temperaturas e as áreas de ângulo agudo são propensas ao início da fratura. Todos os ângulos agudos (ângulo ≤90°) do componente devem ser retificados em filetes com raio ≥2 mm. Utilize lixa de grão 1500 para desbaste a uma velocidade de 50 mm/s para evitar desvios dimensionais devido ao desbaste excessivo. A simulação de tensão de elementos finitos pode ser usada para verificar o efeito de otimização: use o software ANSYS para simular o estado de tensão do componente sob condições de trabalho de -50°C. Se a tensão máxima no filete for ≤8 MPa, o projeto está qualificado. Se a tensão exceder 10 MPa, aumente ainda mais o raio do filete para 3 mm e engrosse a parede na área de concentração de tensão (por exemplo, de 5 mm para 7 mm). O ajuste da carga deve ser baseado na taxa de alteração da tenacidade: a tenacidade à fratura da cerâmica de zircônia diminui de 10% a 15% em baixas temperaturas. Para um componente com carga nominal original de 100 kg, a carga de trabalho em baixa temperatura deve ser ajustada para 85-90 kg para evitar capacidade de carga insuficiente devido à redução da tenacidade. Por exemplo, a pressão nominal de trabalho original de um núcleo de válvula de baixa temperatura é de 1,6 MPa, que deve ser reduzida para 1,4-1,5 MPa em baixas temperaturas. Sensores de pressão podem ser instalados na entrada e saída da válvula para monitorar a pressão de trabalho em tempo real, com alarme e desligamento automático ao ultrapassar o limite.

5.3 Condições de Corrosão Forte (por exemplo, Soluções Ácidas/Alcalinas Fortes): Proteção de Superfície e Monitoramento de Concentração

De acordo com os requisitos de proteção da Tabela 2, o processo de "tratamento de passivação de superfície" deve ser ajustado com base no tipo de meio corrosivo: para componentes em contato com soluções de ácidos fortes (como ácido clorídrico 30% e ácido nítrico 65%), é utilizado o "método de passivação com ácido nítrico": mergulhe o componente em uma solução de ácido nítrico com concentração de 20% e trate em temperatura ambiente por 30 minutos. O ácido nítrico reage com a superfície da zircônia para formar uma película densa de óxido (espessura de aproximadamente 0,002 mm), aumentando a resistência aos ácidos. Para componentes em contato com soluções alcalinas fortes (como hidróxido de sódio 40% e hidróxido de potássio 30%), o "método de passivação de oxidação em alta temperatura" é usado: coloque o componente em uma mufla de 400 ℃ e segure por 120 minutos para formar uma estrutura de cristal de zircônia mais estável na superfície, melhorando a resistência alcalina. Após o tratamento de passivação, deve ser realizado um teste de corrosão: mergulhar o componente no próprio meio corrosivo utilizado, colocá-lo em temperatura ambiente por 72 horas, remover e medir a taxa de variação de peso. Se a perda de peso ≤0,01 g/m², o efeito de passivação é qualificado. Se a perda de peso exceder 0,05 g/m², repita o tratamento de passivação e prolongue o tempo de tratamento (por exemplo, estenda a passivação do ácido nítrico para 60 minutos).

A seleção do material deve priorizar tipos com maior resistência à corrosão: cerâmicas de zircônia estabilizadas com ítria (3%-8% de óxido de ítrio adicionado) têm melhor resistência à corrosão do que os tipos estabilizados com magnésio e estabilizados com cálcio. Especialmente em ácidos oxidantes fortes (como o ácido nítrico concentrado), a taxa de corrosão da cerâmica estabilizada com ítria é apenas 1/5 da cerâmica estabilizada com cálcio. Portanto, produtos estabilizados com ítria devem ser preferidos para condições de corrosão intensa. Um sistema rigoroso de "monitoramento de concentração" deve ser implementado durante o uso diário: coletar uma amostra do meio corrosivo uma vez por semana e usar um espectrômetro de emissão óptica de plasma indutivamente acoplado (ICP-OES) para detectar a concentração de zircônia dissolvida no meio. Se a concentração for ≤0,1 ppm, o componente não apresenta corrosão óbvia. Se a concentração exceder 0,1 ppm, desligue o equipamento para inspecionar a condição da superfície do componente. Se ocorrer rugosidade da superfície (a rugosidade da superfície Ra aumenta de 0,02 μm para mais de 0,1 μm) ou descoloração localizada (por exemplo, branco-acinzentado ou amarelo escuro), realize o reparo de polimento da superfície (usando pasta de polimento de grão 8000, pressão de polimento 5 N, velocidade de rotação 500 r/min). Após o reparo, detecte novamente a concentração da substância dissolvida até que ela atenda ao padrão. Além disso, o meio corrosivo deve ser substituído regularmente para evitar corrosão acelerada devido à concentração excessiva de impurezas (como íons metálicos e matéria orgânica) no meio. O ciclo de substituição é determinado com base no nível médio de poluição, geralmente de 3 a 6 meses.

6. Referência rápida para problemas comuns: soluções para problemas de alta frequência no uso de cerâmica de zircônia

Para resolver rapidamente a confusão no uso diário, os seguintes problemas e soluções de alta frequência são resumidos, integrando o conhecimento das seções anteriores para formar um sistema completo de guia de uso.

Tabela 3: Soluções para Problemas Comuns da Cerâmica de Zircônia

| Problema Comum | Possíveis causas | Soluções |

| Ruído anormal durante a operação do rolamento cerâmico |

3. Desvio de instalação | 1. Suplemento de lubrificante especial à base de PAO para cobrir 1/3 da pista 2. Meça o desgaste do elemento rolante com um micrômetro – substitua se o desgaste for ≥0,01 mm 3. Ajuste a coaxialidade de instalação para ≤0,005 mm usando um relógio comparador |

| Vermelhidão gengival ao redor de coroas/pontes dentárias |

|

|

| Rachaduras de componentes cerâmicos após uso em altas temperaturas |

|

|

| Crescimento de mofo em superfícies cerâmicas após armazenamento de longo prazo |

| 1. Limpe o molde com etanol absoluto e seque em forno a 60°C por 30 minutos 2. Ajuste a umidade de armazenamento para 40% -50% e instale um desumidificador |

| Ajuste apertado após substituir componentes metálicos por cerâmica |

| 1. Recalcule as dimensões de acordo com a Tabela 1 para aumentar a folga de ajuste em 0,01-0,02 mm 2. Use juntas de transição metálicas e evite montagem rígida direta |

7. Conclusão: Maximizando o valor da cerâmica de zircônia por meio do uso científico

A cerâmica de zircônia se tornou um material versátil em indústrias como manufatura, medicina e laboratórios, graças à sua excepcional estabilidade química, resistência mecânica, resistência a altas temperaturas e biocompatibilidade. No entanto, desbloquear todo o seu potencial requer a adesão a princípios científicos ao longo do seu ciclo de vida – desde a seleção até à manutenção, e desde a utilização diária até à adaptação a condições extremas.

O núcleo do uso eficaz da cerâmica de zircônia reside na personalização baseada em cenários: combinar tipos de estabilizadores (estabilizado com ítria para resistência, estabilizado com magnésio para altas temperaturas) e formas de produtos (a granel para suporte de carga, filmes finos para revestimentos) para necessidades específicas, conforme descrito na Tabela 1. Isso evita a armadilha comum da seleção "tamanho único", que pode levar a falhas prematuras ou subutilização do desempenho.

Igualmente crítica é a manutenção proativa e a mitigação de riscos: implementação de lubrificação regular para rolamentos industriais, limpeza suave para implantes médicos e ambientes de armazenamento controlados (15-25°C, 40%-60% de umidade) para evitar o envelhecimento. Para condições extremas – sejam altas temperaturas (1.000-1.600 ℃), baixas temperaturas (-50 a -20 ℃) ou corrosão forte – a Tabela 2 fornece uma estrutura clara para medidas de proteção, como pré-aquecimento gradual ou tratamento com agente de acoplamento de silano, que abordam diretamente os riscos exclusivos de cada cenário.

Quando surgem problemas, a referência rápida de problemas comuns (Tabela 3) serve como uma ferramenta de solução de problemas para identificar as causas principais (por exemplo, ruído anormal do rolamento devido à lubrificação insuficiente) e implementar soluções específicas, minimizando o tempo de inatividade e os custos de substituição.

Ao integrar o conhecimento deste guia – desde a compreensão das propriedades principais até o domínio dos métodos de teste, desde a otimização de substituições até a adaptação a condições especiais – os usuários podem não apenas prolongar a vida útil dos produtos cerâmicos de zircônia, mas também aproveitar seu desempenho superior para aumentar a eficiência, segurança e confiabilidade em diversas aplicações. À medida que a tecnologia dos materiais avança, a atenção contínua às melhores práticas de utilização continuará a ser fundamental para maximizar o valor da cerâmica de zircónia numa gama cada vez maior de cenários industriais e civis.

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى 日本語

日本語 한국어

한국어