Os sistemas de dutos petroquímicos são a salvação da indústria, responsáveis pelo transporte de petróleo bruto, combustíveis refinados e vários intermediários químicos. No entanto, a corrosão tem sido uma ameaça persistente para estes oleodutos, levando a riscos de segurança, perdas económicas e riscos ambientais. Peças estruturais cerâmicas surgiram como uma solução potencial, mas como exatamente eles abordam o desafio da corrosão? Vamos explorar as principais questões que cercam este tópico.

Por que os dutos petroquímicos estão afetados pela corrosão?

Os dutos petroquímicos operam em alguns dos ambientes mais severos, tornando-os altamente suscetíveis à corrosão. Vários tipos de corrosão comumente afetam esses sistemas, cada um impulsionado por fatores específicos.

Quimicamente, os próprios meios transportados são frequentemente corrosivos. O petróleo bruto pode conter compostos de enxofre, ácidos orgânicos e água, que reagem com o material da tubulação ao longo do tempo. Produtos refinados como gasolina e diesel também podem conter componentes ácidos que aceleram a degradação. A corrosão eletroquímica é outro problema importante: quando as tubulações estão em contato com a umidade (seja do meio ou do ambiente circundante) e diferentes metais (por exemplo, em juntas ou acessórios), formam-se células galvânicas, levando à oxidação da superfície metálica da tubulação.

Fatores físicos agravam ainda mais a corrosão. As altas temperaturas nas tubulações utilizadas para o transporte de fluidos aquecidos aumentam a taxa de reações químicas, enquanto a alta pressão pode causar microfissuras no material da tubulação, proporcionando pontos de entrada para substâncias corrosivas. Além disso, partículas sólidas no meio (como areia no petróleo bruto) podem causar abrasão, removendo revestimentos protetores e expondo o metal à corrosão.

As consequências da corrosão das tubulações são graves. Vazamentos podem levar à poluição ambiental, incluindo contaminação do solo e da água, e representar riscos de incêndio e explosão na presença de produtos petroquímicos inflamáveis. Do ponto de vista económico, a corrosão resulta em reparações dispendiosas, substituições de tubagens e paragens não planeadas, perturbando os calendários de produção e aumentando as despesas operacionais.

O que faz com que as peças estruturais cerâmicas se destaquem?

As peças estruturais cerâmicas devem sua eficácia no combate à corrosão a um conjunto único de propriedades do material que as tornam superiores aos componentes metálicos tradicionais em muitas aplicações petroquímicas.

Primeiro, a cerâmica apresenta estabilidade química excepcional. Ao contrário dos metais, que reagem prontamente com substâncias corrosivas, a maioria das cerâmicas (como alumina, carboneto de silício e zircônia) são inertes a uma ampla gama de produtos químicos, incluindo ácidos fortes, álcalis e solventes orgânicos comumente encontrados em processos petroquímicos. Essa inércia faz com que não sofram oxidação, dissolução ou outras reações químicas que causem corrosão, mesmo quando expostos a essas substâncias por longos períodos.

Em segundo lugar, a cerâmica possui alta dureza e resistência ao desgaste. Esta propriedade é crucial em dutos petroquímicos, onde partículas abrasivas no meio podem danificar superfícies metálicas. A estrutura dura e densa da cerâmica evita a abrasão, mantendo a sua integridade e capacidade de proteção ao longo do tempo. Ao contrário das tubulações metálicas, que podem desenvolver camadas finas e vulneráveis após a abrasão, a cerâmica mantém sua resistência ao desgaste e à corrosão.

Terceiro, a cerâmica oferece excelente estabilidade térmica. Os dutos petroquímicos geralmente operam em temperaturas elevadas, o que pode degradar a resistência à corrosão de metais e revestimentos. A cerâmica, no entanto, pode suportar altas temperaturas (em alguns casos excedendo 1.000°C) sem perder a sua resistência estrutural ou estabilidade química. Isto os torna adequados para uso em sistemas de dutos de alta temperatura, como aqueles usados para o transporte de petróleo bruto aquecido ou intermediários químicos.

Além disso, a cerâmica possui baixa condutividade térmica, o que pode ajudar a reduzir a perda de calor em tubulações que transportam fluidos aquecidos. Embora esta não seja uma propriedade direta de resistência à corrosão, ela contribui para a eficiência geral da tubulação e pode prolongar indiretamente a vida útil dos componentes associados, apoiando ainda mais a confiabilidade do sistema.

Como as peças estruturais de cerâmica melhoram a resistência à corrosão em tubulações petroquímicas?

Peças estruturais cerâmicas são integrados em sistemas de dutos petroquímicos de diversas formas, cada um projetado para atingir áreas e mecanismos específicos propensos à corrosão. Sua capacidade de aumentar a resistência à corrosão decorre de como eles interagem com o ambiente da tubulação e evitam danos à estrutura metálica subjacente.

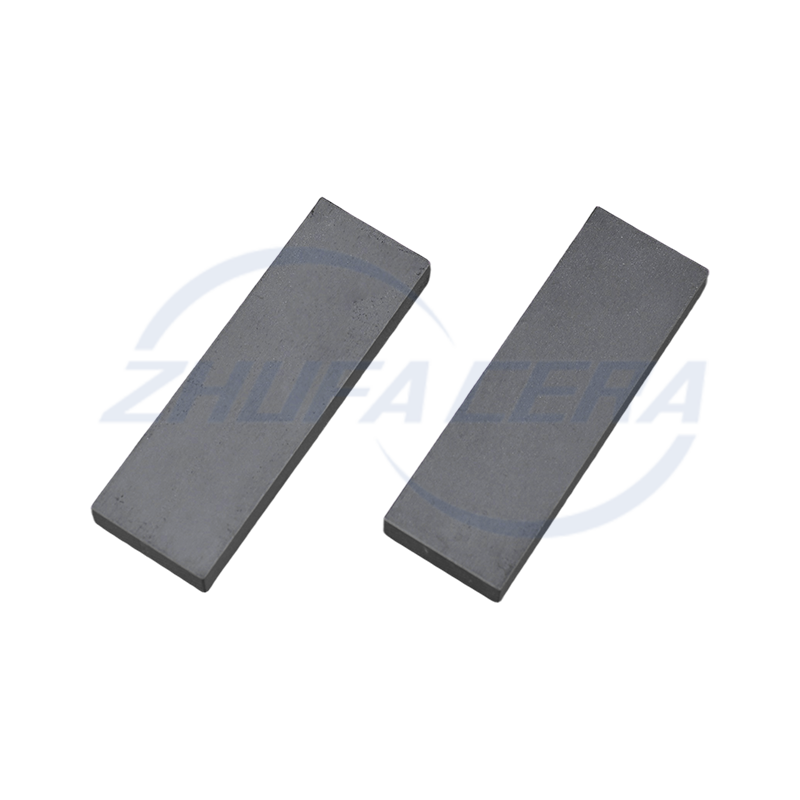

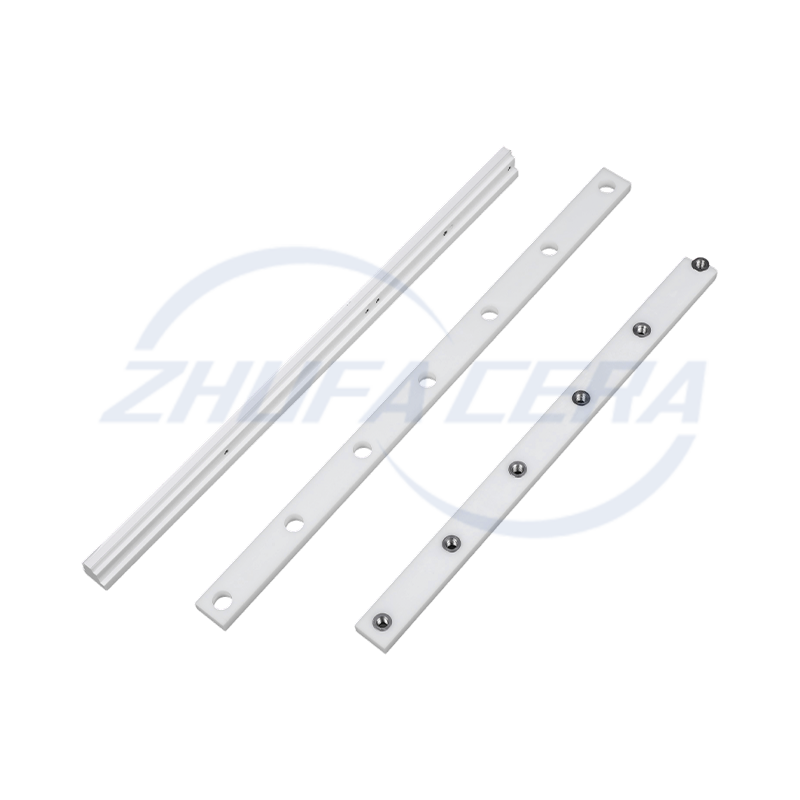

Uma aplicação comum são revestimentos cerâmicos para interiores de tubulações. Esses revestimentos são normalmente feitos de cerâmica de alta pureza (como alumina ou carboneto de silício) e são aplicados como uma camada fina e contínua na superfície interna de tubulações metálicas. Ao atuar como uma barreira física, o revestimento cerâmico isola a tubulação metálica do meio corrosivo. A natureza inerte da cerâmica garante que mesmo que o meio seja altamente ácido, alcalino ou contenha compostos reativos, ele não poderá entrar em contato direto com o metal para causar corrosão. A superfície lisa do revestimento cerâmico também reduz o atrito, minimizando a abrasão causada por partículas sólidas no meio, o que protege ainda mais a tubulação contra desgaste e corrosão subsequente.

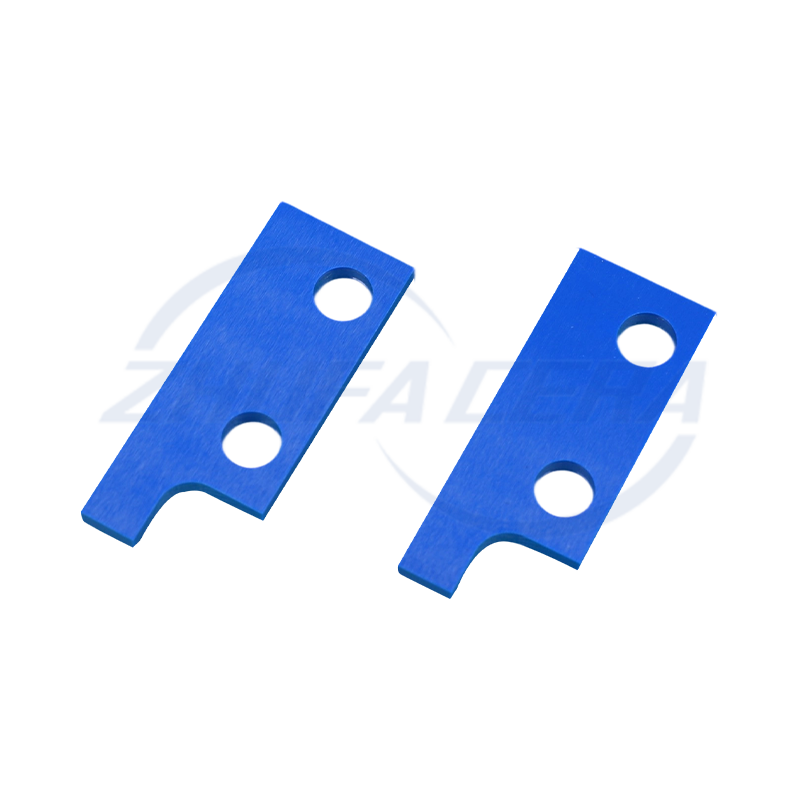

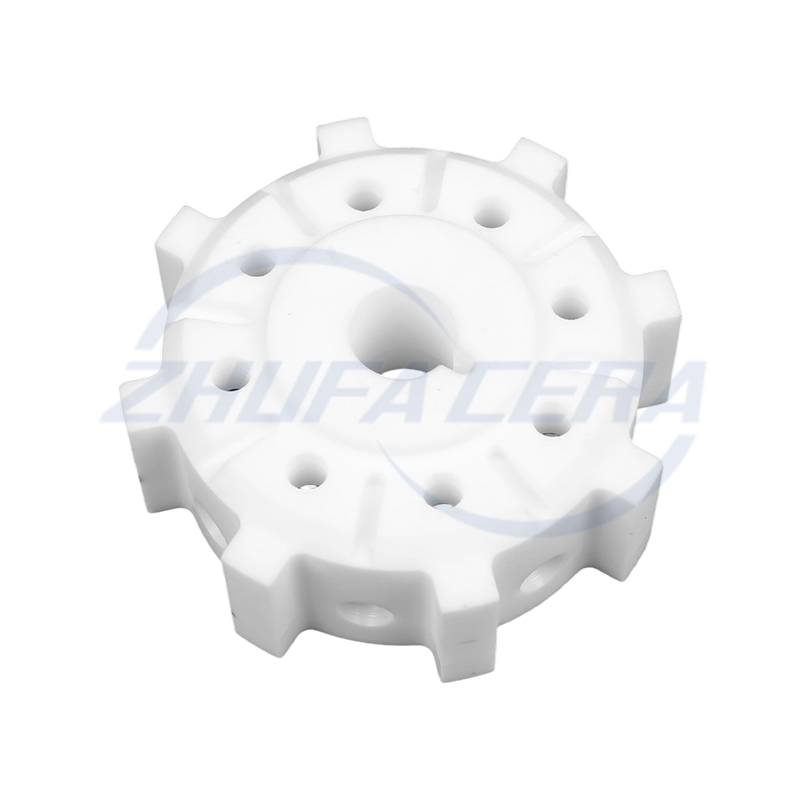

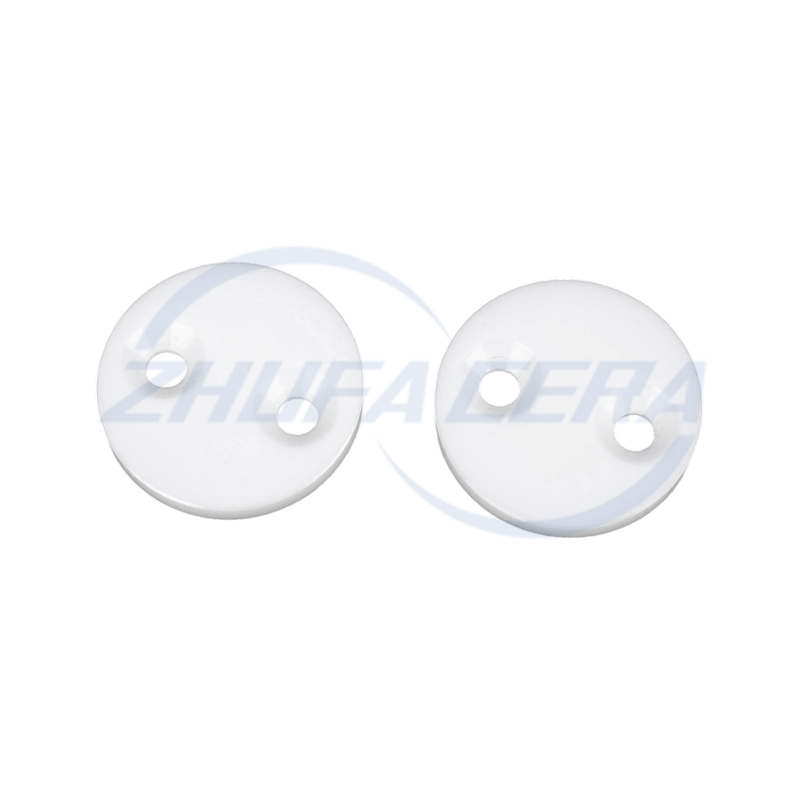

Válvulas e conexões de cerâmica são outra aplicação importante. Válvulas e conexões são frequentemente pontos críticos de corrosão em sistemas de tubulações devido às suas geometrias complexas, que podem reter meios corrosivos e criar áreas de estagnação. As válvulas de cerâmica usam discos, sedes ou componentes de acabamento de cerâmica em vez de metal. Estas peças cerâmicas resistem ao ataque químico e ao desgaste, garantindo uma vedação estanque e evitando fugas que podem levar à corrosão dos componentes metálicos circundantes. Ao contrário das válvulas metálicas, que podem desenvolver corrosão ou erosão em ambientes corrosivos, as válvulas cerâmicas mantêm o seu desempenho e integridade, reduzindo a necessidade de substituições frequentes.

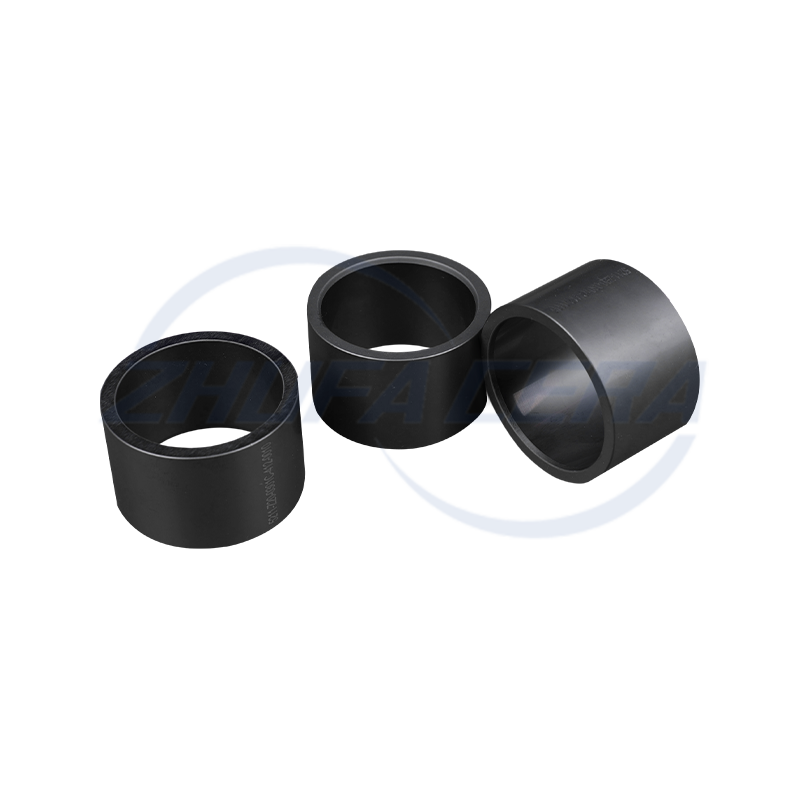

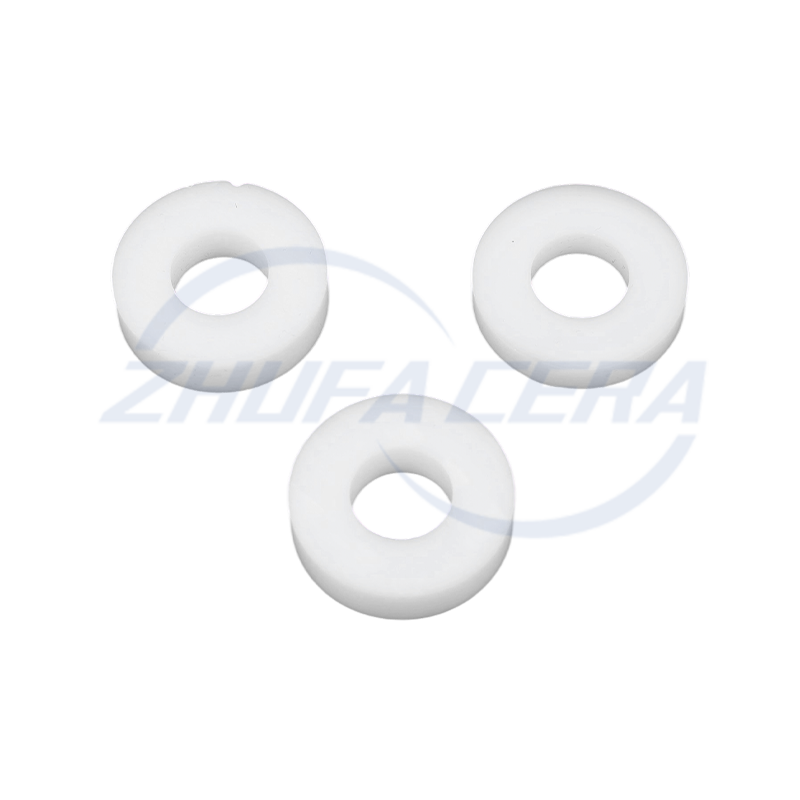

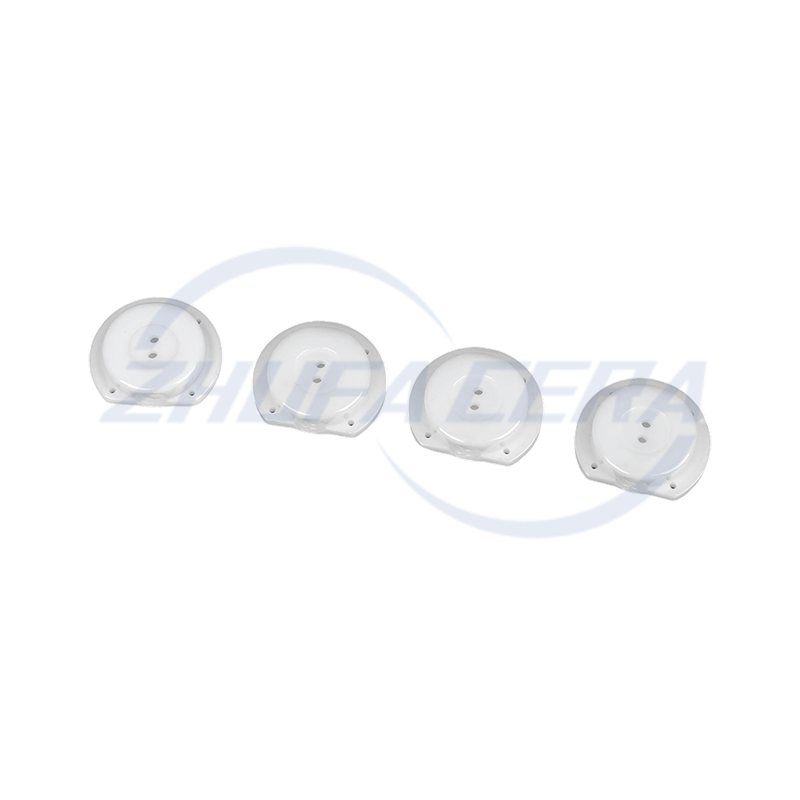

Vedações e juntas de cerâmica também são usadas para aumentar a resistência à corrosão em juntas de tubulações. As juntas tradicionais de borracha ou metal podem degradar-se na presença de produtos petroquímicos, causando vazamentos e corrosão na junta. As vedações cerâmicas, feitas de materiais como alumina ou zircônia, são resistentes à degradação química e podem suportar altas temperaturas e pressões. Eles formam uma vedação confiável e duradoura que evita o vazamento de meios corrosivos da tubulação e protege a área da junta contra corrosão.

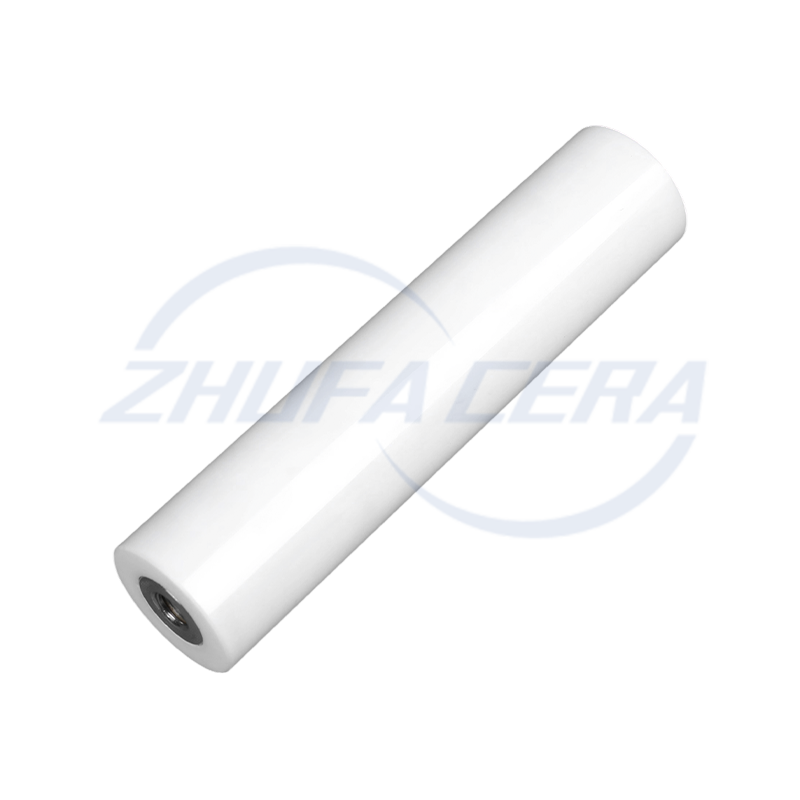

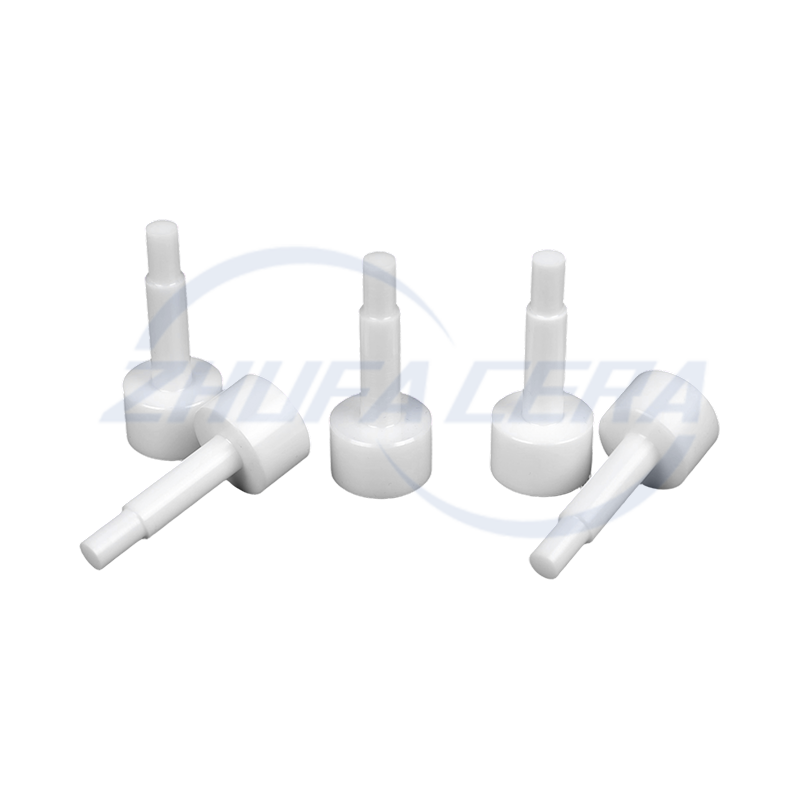

Além disso, peças estruturais de cerâmica podem ser projetadas para reparar seções corroídas de tubulações. Por exemplo, remendos ou mangas de cerâmica podem ser aplicados em áreas da tubulação que tenham desenvolvido pequenos danos por corrosão. Esses remendos aderem à superfície do metal, vedando a área corroída e evitando maior degradação. O material cerâmico atua então como uma barreira protetora, garantindo que a seção reparada permaneça resistente à corrosão a longo prazo.

Em todas estas aplicações, a chave para a eficácia das peças estruturais cerâmicas reside na sua capacidade de combinar a proteção da barreira física com a resistência química inerente. Ao evitar que meios corrosivos alcancem a tubulação metálica e resistir às condições adversas das operações petroquímicas, eles prolongam significativamente a vida útil dos sistemas de tubulação e reduzem o risco de falhas relacionadas à corrosão.

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى 日本語

日本語 한국어

한국어